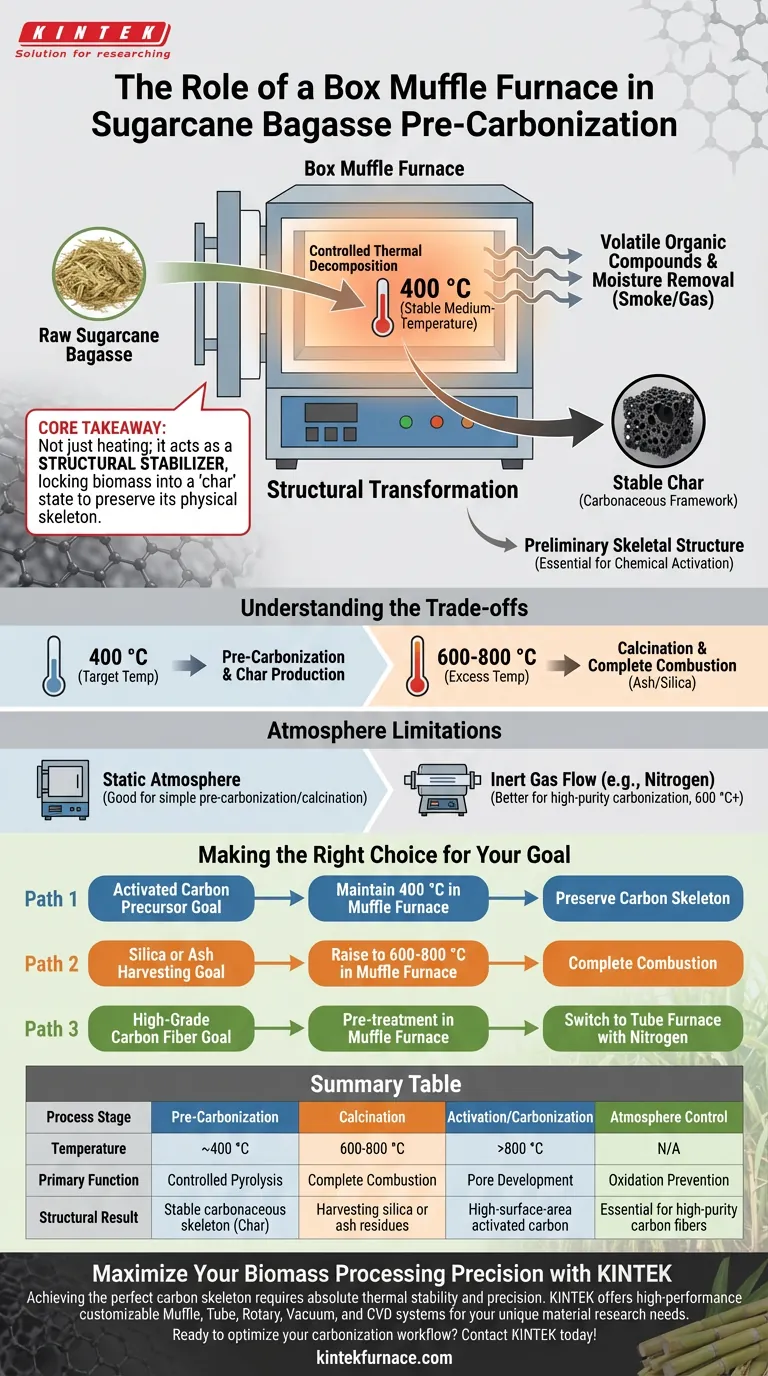

Durante o estágio de pré-carbonização, o forno mufla de caixa serve como o vaso principal para a decomposição térmica controlada.

Ele mantém um ambiente estável de temperatura média — especificamente em torno de 400 °C — para facilitar a pirólise inicial. Ao manter o bagaço de cana-de-açúcar sob este calor constante, o forno remove compostos orgânicos voláteis. Este processo converte a biomassa bruta em um carvão estável com uma estrutura esquelética preliminar, que é essencial para a ativação química subsequente.

Ponto Principal O forno mufla de caixa não é meramente um elemento de aquecimento; ele atua como um estabilizador estrutural. Ao remover voláteis a 400 °C, ele fixa a biomassa em um estado de "carvão", preservando o esqueleto físico necessário para criar materiais de carbono porosos e de alta área superficial posteriormente no processo.

A Mecânica da Pré-Carbonização

Ambiente Controlado de Média Temperatura

A característica definidora do forno mufla neste contexto é sua capacidade de manter um platô de temperatura preciso, tipicamente a 400 °C.

Esta faixa térmica específica é crítica porque é alta o suficiente para iniciar a decomposição, mas baixa o suficiente para evitar a combustão completa ou o colapso estrutural.

Remoção de Matéria Volátil

O bagaço de cana-de-açúcar bruto contém quantidades significativas de umidade e componentes orgânicos voláteis.

O forno fornece o calor sustentado necessário para vaporizar esses elementos não carbonáceos.

A remoção desses voláteis reduz a massa do material, retendo o núcleo rico em carbono.

Transformação Estrutural

Criação do "Esqueleto"

O papel mais vital do forno durante este estágio é a preservação da arquitetura física do material.

À medida que os voláteis saem da biomassa, eles deixam para trás uma estrutura carbonácea conhecida como carvão.

Este carvão retém uma estrutura esquelética preliminar, que serve como base física para qualquer ativação química futura ou desenvolvimento de porosidade.

Preparação para Ativação

Este estágio é um precursor para um processamento mais agressivo.

Sem esta etapa de pré-carbonização no forno mufla, tratamentos químicos subsequentes provavelmente destruiriam a biomassa bruta.

O carvão estabilizado fornece uma base robusta que pode suportar modificações adicionais sem perder sua integridade estrutural.

Compreendendo os Compromissos

Sensibilidade à Temperatura e Oxidação

Embora eficaz para pré-carbonização, o forno mufla requer gerenciamento rigoroso da temperatura.

Se a temperatura exceder o alvo de 400 °C (aproximando-se de 600 °C - 800 °C), o processo muda da produção de carvão para a calcinação.

Nessas temperaturas mais altas, especialmente sem uma atmosfera inerte, o carbono queima completamente para formar cinzas ou sílica, o que frustra o objetivo de criar materiais de carbono.

Limitações de Atmosfera

Ao contrário dos fornos tubulares, que bombeiam gases inertes (como nitrogênio) diretamente sobre a amostra, os fornos mufla de caixa padrão geralmente têm atmosferas estáticas.

Isso os torna excelentes para pré-carbonização ou calcinação simples, mas menos precisos para a carbonização de alta pureza necessária para a produção avançada de fibras.

Para processos que exigem proteção absoluta contra oxidação em temperaturas mais altas (600 °C+), um forno tubular com fluxo de nitrogênio controlado é geralmente preferido em relação a um forno mufla de caixa.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar seu processamento de bagaço de cana-de-açúcar, alinhe o uso do seu forno com os requisitos específicos do seu material final:

- Se seu foco principal é criar um precursor de carvão ativado: Mantenha o forno mufla a 400 °C para remover voláteis, preservando o esqueleto de carbono.

- Se seu foco principal é a extração de sílica ou cinzas: Aumente a temperatura do forno mufla para entre 600 °C e 800 °C para induzir a combustão completa e a calcinação.

- Se seu foco principal é fibra de carbono de alta qualidade: Use o forno mufla apenas para pré-tratamento, em seguida, mude para um forno tubular com atmosfera de nitrogênio para a carbonização final em alta temperatura.

O sucesso no processamento de biomassa depende do uso do estágio de pré-carbonização para estabilizar a estrutura do material antes de tentar aprimorar suas propriedades.

Tabela Resumo:

| Estágio do Processo | Temperatura | Função Primária | Resultado Estrutural |

|---|---|---|---|

| Pré-Carbonização | ~400 °C | Pirólise Controlada | Esqueleto carbonáceo estável (Carvão) |

| Calcinação | 600 - 800 °C | Combustão Completa | Extração de resíduos de sílica ou cinzas |

| Ativação/Carbonização | > 800 °C | Desenvolvimento de Poros | Carvão ativado de alta área superficial |

| Controle de Atmosfera | N/A | Prevenção de Oxidação | Essencial para fibras de carbono de alta pureza |

Maximize a Precisão do Processamento de Biomassa com a KINTEK

Alcançar o esqueleto de carbono perfeito requer mais do que apenas calor; requer estabilidade térmica e precisão absolutas. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender às suas necessidades únicas de pesquisa de materiais.

Se você está produzindo precursores de carvão ativado ou fibras de carbono de alta qualidade, nossos fornos de laboratório de alta temperatura fornecem a confiabilidade que você precisa para resultados consistentes.

Pronto para otimizar seu fluxo de trabalho de carbonização? Entre em contato com a KINTEK hoje para discutir suas necessidades de forno personalizado com nossos especialistas!

Guia Visual

Referências

- Kyfti Yolanda Siburian, Agung Nugroho. Effect of CoO loading on electrochemical properties of activated carbon from sugarcane bagasse. DOI: 10.5599/jese.2439

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como um forno de caixa industrial de alta temperatura realiza o tratamento de solução para a camada SS317L em chapas revestidas?

- Qual é a importância da calcinação a alta temperatura em um forno mufla? Dominando a Preparação de Catalisadores Ce-TiO2

- Por que o forno de resistência tipo caixa é considerado importante em ambientes industriais e científicos? Descubra a Sua Versatilidade e Precisão

- Quais são as funções técnicas específicas das autoclaves hidrotermais e dos fornos mufla na preparação de catalisadores?

- Qual o papel de um forno de caixa de alta precisão e alta temperatura na espumação controlada de alumínio? Principais Insights

- Como o pré-tratamento de caulim em forno mufla melhora a síntese de biodiesel? Aumente a Eficiência da Transesterificação Agora

- O que deve ser considerado ao comprar um forno elétrico tipo caixa? Fatores chave para um processamento térmico otimizado

- Por que um forno de resistência de caixa de laboratório ou forno mufla é necessário para a síntese da estrutura de espinélio MgCo2O4?