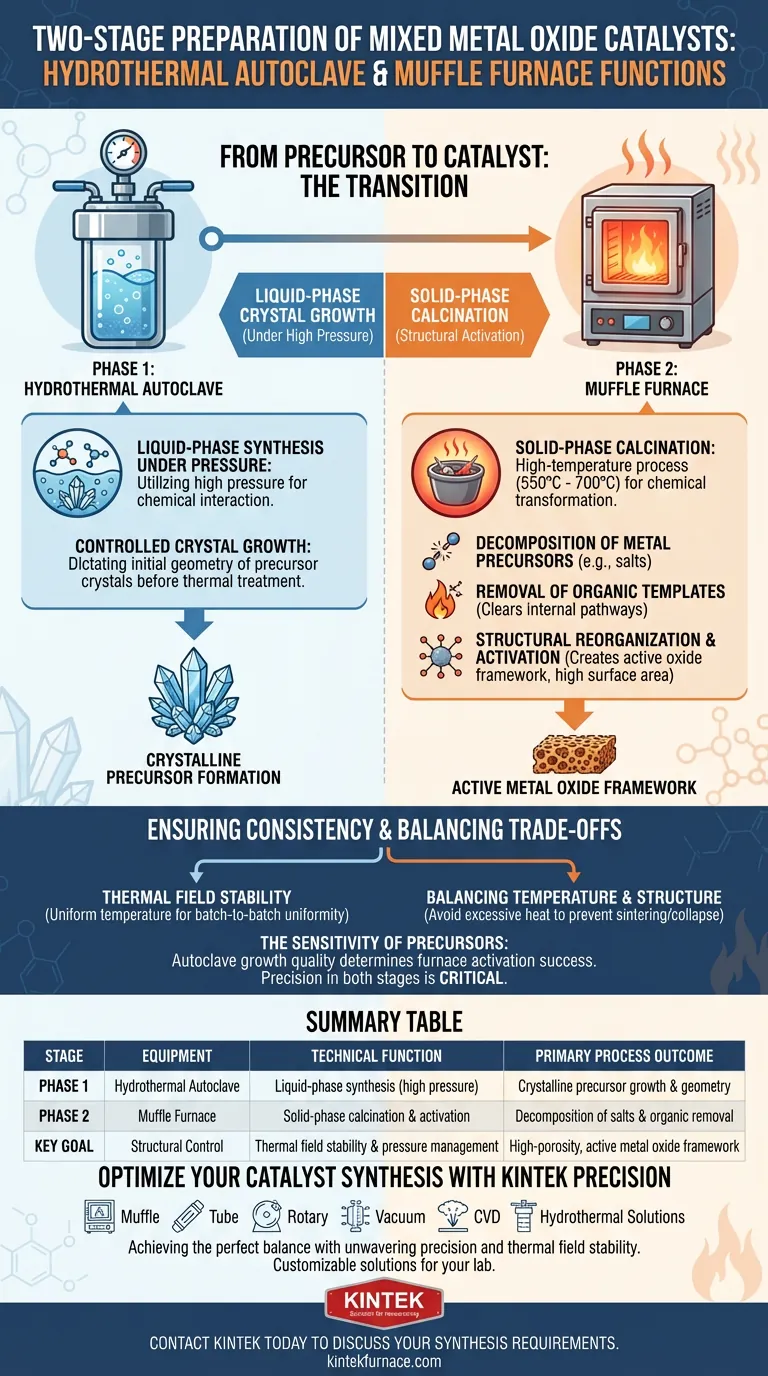

Na preparação em duas etapas de catalisadores de óxido de metal misto, a autoclave hidrotermal e o forno mufla desempenham duas funções técnicas opostas, mas complementares: a autoclave facilita o crescimento de cristais em fase líquida sob alta pressão, enquanto o forno mufla realiza a calcinação em fase sólida para ativar a estrutura.

Ponto Principal A autoclave hidrotermal constrói a arquitetura cristalina inicial em um ambiente líquido pressurizado, enquanto o forno mufla fixa essa estrutura e a ativa quimicamente. Essa transição — do crescimento de um precursor à calcinação de um produto final — remove barreiras orgânicas e converte sais inertes em uma estrutura de óxido porosa e cataliticamente ativa.

Fase 1: A Autoclave Hidrotermal

Síntese em Fase Líquida Sob Pressão

A principal função da autoclave hidrotermal é criar um ambiente para síntese em fase líquida que a vidraria de laboratório comum não consegue suportar. Ao utilizar alta pressão, ela força a interação dos componentes químicos para formar precursores cristalinos.

Crescimento Controlado de Cristais

Dentro do ambiente selado da autoclave, temperatura e pressão trabalham juntas para permitir o crescimento específico de cristais precursores. Essa etapa dita a geometria inicial e o arranjo fundamental dos íons metálicos antes de qualquer tratamento térmico de alta temperatura ocorrer.

Fase 2: O Forno Mufla

Calcinação em Fase Sólida

Uma vez que o precursor é seco, o forno mufla assume para a etapa crítica de calcinação. Este é um processo de alta temperatura (geralmente variando de 550°C a 700°C) projetado para transformar quimicamente o material de um precursor sólido em um catalisador funcional.

Decomposição de Precursores Metálicos

O forno fornece a energia térmica necessária para decompor precursores de sais metálicos. Compostos como acetato de níquel ou nitrato de cobre são quimicamente decompostos e convertidos em suas formas de óxido metálico ativas.

Remoção de Modelos Orgânicos

Para criar uma alta área superficial específica, os catalisadores frequentemente usam modelos de surfactantes durante a síntese. O forno mufla queima esses componentes orgânicos residuais. Essa eliminação limpa os caminhos internos, expondo os poros necessários para as reações catalíticas.

Reorganização Estrutural e Ativação

Além da secagem simples, o forno facilita uma reorganização da estrutura inorgânica. Este tratamento térmico gera centros ativos específicos e facilita transformações químicas, como a criação de componentes magnéticos de níquel-ferrita (NiFe2O4). Ele ativa suportes (como carvão ativado) para criar estruturas porosas ocas, melhorando significativamente a capacidade do material de contatar e ativar reagentes.

Garantindo a Consistência do Processo

Estabilidade do Campo Térmico

Uma vantagem específica de um forno mufla de laboratório de alta qualidade é sua estabilidade do campo térmico. Na preparação de catalisadores, pequenas variações de temperatura podem alterar a estrutura esquelética do óxido.

Uniformidade Lote a Lote

O forno garante que a curva de temperatura seja aplicada uniformemente em toda a amostra. Essa estabilidade é o fator chave para garantir que diferentes lotes de catalisadores possuam propriedades físicas e desempenho catalítico consistentes.

Compreendendo os Compromissos

Equilibrando Temperatura e Estrutura

Embora altas temperaturas sejam necessárias para a ativação, elas apresentam um compromisso crítico. O forno mufla deve atingir temperaturas altas o suficiente para decompor completamente os sais e remover os surfactantes (por exemplo, 550°C por 6 horas). No entanto, calor excessivo ou duração descontrolada podem levar ao colapso da estrutura porosa ou à "sinterização", que reduz a área superficial ativa.

A Sensibilidade dos Precursores

A etapa da autoclave cria um precursor que é sensível ao tratamento térmico subsequente. Se o crescimento cristalino na autoclave for insuficiente, o forno não poderá "fixar" a estrutura. Inversamente, um precursor perfeito pode ser arruinado por um campo térmico instável no forno, enfatizando a necessidade de precisão em ambas as etapas.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu catalisador de óxido de metal misto, concentre-se nos parâmetros específicos de cada etapa de acordo com o resultado desejado:

- Se o seu foco principal é definir a geometria cristalina inicial: Concentre-se em otimizar os parâmetros de pressão e tempo da autoclave hidrotermal para garantir um crescimento robusto do precursor.

- Se o seu foco principal é maximizar a área superficial e a porosidade: Priorize as taxas de rampa e os tempos de permanência do forno mufla para garantir a remoção completa dos surfactantes sem colapsar a estrutura esquelética.

- Se o seu foco principal é o desempenho industrial reproduzível: Garanta que seu forno mufla tenha estabilidade de campo térmico verificada para garantir que cada lote passe por decomposição química idêntica.

Dominar a transição do crescimento pressurizado da autoclave para a ativação térmica do forno é o fator determinante na síntese de catalisadores de alto desempenho.

Tabela Resumo:

| Etapa | Equipamento | Função Técnica | Resultado Principal do Processo |

|---|---|---|---|

| Fase 1 | Autoclave Hidrotermal | Síntese em fase líquida sob alta pressão | Crescimento e geometria do precursor cristalino |

| Fase 2 | Forno Mufla | Calcinação e ativação em fase sólida | Decomposição de sais e remoção orgânica |

| Objetivo Chave | Controle Estrutural | Estabilidade do campo térmico e gerenciamento de pressão | Estrutura de óxido metálico ativa e de alta porosidade |

Otimize Sua Síntese de Catalisadores com Precisão KINTEK

Alcançar o equilíbrio perfeito entre o crescimento do precursor e a ativação térmica requer equipamentos que ofereçam precisão inabalável. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com soluções hidrotermais especializadas adaptadas às suas necessidades de laboratório.

Se você está refinando a geometria de cristais ou maximizando a área superficial específica, nossos fornos de alta temperatura personalizáveis garantem a estabilidade do campo térmico essencial para catalisadores reproduzíveis e de alto desempenho.

Pronto para elevar sua pesquisa de materiais? Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos exclusivos de síntese!

Guia Visual

Referências

- Zi‐Qing Liu, Bao‐Li Fei. Mixed Metal Oxide Derived from Polyoxometalate-Based Metal–Organic Framework as a Bi-Functional Heterogeneous Catalyst for Wastewater Treatment. DOI: 10.3390/catal15010076

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é a função principal de um forno mufla na preparação de nanofolhas de g-C3N4? Calcinação Mestra de Materiais

- Quais setores se beneficiam do uso de fornos mufla? Aplicações Essenciais em 8 Setores Principais

- Como um forno mufla foi usado na análise de amostras ambientais? Purifique amostras para detecção precisa de poluição

- Quais vantagens os fornos mufla oferecem para o processamento de materiais? Alcance precisão e pureza no tratamento térmico

- O que é um forno tipo mufla e quais são suas principais características? Descubra Soluções Versáteis de Aquecimento em Batelada

- Como a temperatura da câmara é exibida no forno mufla? Obtenha Leituras Precisas para o Seu Laboratório

- Qual função específica um Forno Mufla desempenha na determinação do teor de umidade da polpa de Safou? Guia Essencial

- Como os fornos mufla programáveis são utilizados nos testes de materiais solares? Garantindo a durabilidade em sistemas CST de alta temperatura