Um forno tipo mufla, também conhecido como forno de câmara, é um tipo de forno industrial ou de laboratório com uma câmara simples em forma de caixa. Ele é projetado para processamento em batelada, onde os materiais são carregados manualmente, aquecidos em uma posição estática e depois removidos através de uma única porta frontal. Sua função principal é fornecer um ambiente de aquecimento altamente controlado e uniforme para vários processos térmicos.

Um forno tipo mufla é uma ferramenta fundamental para o tratamento térmico de materiais em lotes. Seu valor reside não na velocidade ou volume, mas em sua capacidade de fornecer controle de temperatura preciso e uniforme, tornando-o uma escolha versátil e confiável para aprimorar as propriedades dos materiais em laboratórios e ambientes de produção especializados.

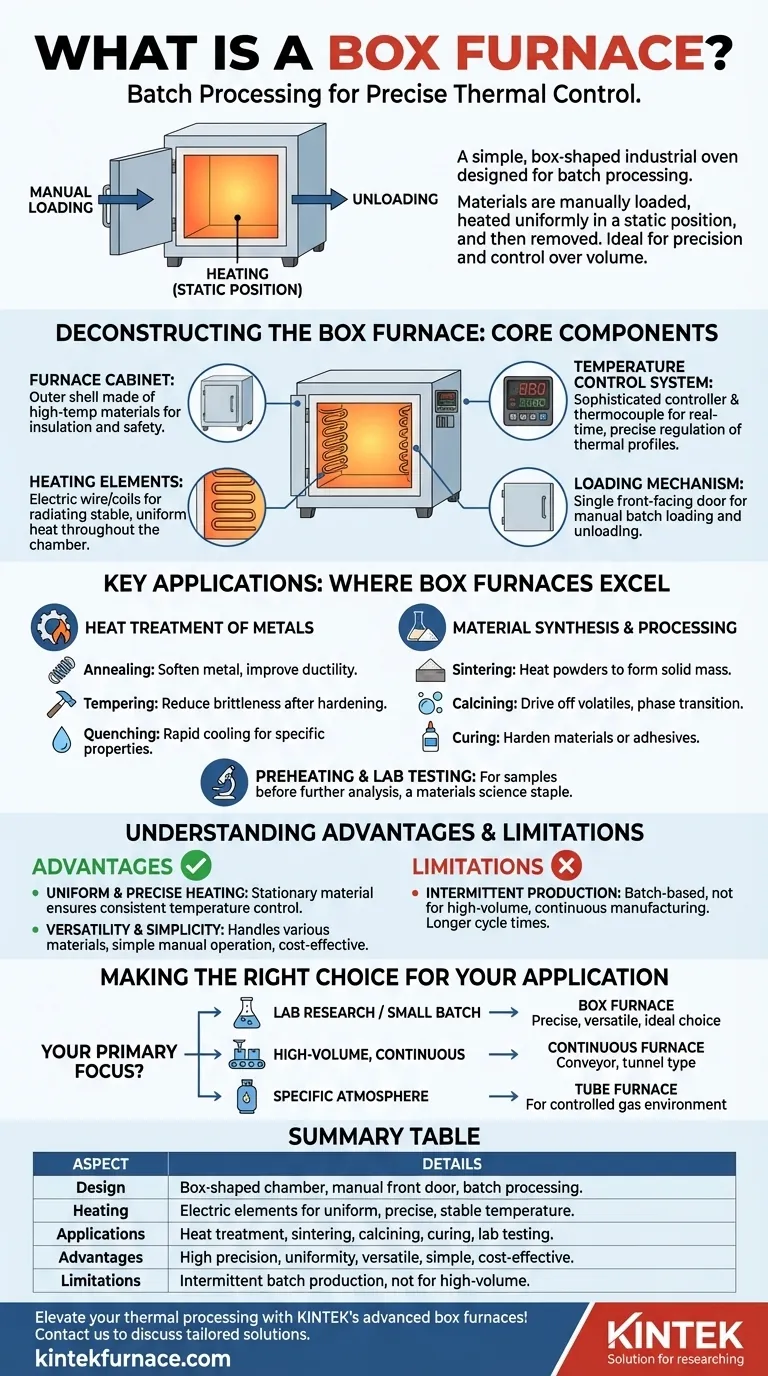

Desconstruindo o Forno Tipo Mufla: Componentes Essenciais e Função

O design de um forno tipo mufla é direto, centrado em alguns componentes-chave que trabalham juntos para criar um ambiente térmico estável.

O Gabinete do Forno

O gabinete, ou corpo do forno, é o invólucro externo. É construído com materiais de alta temperatura e resistentes ao calor que fornecem isolamento, contêm o calor e garantem que o exterior permaneça seguro para os operadores.

O Elemento de Aquecimento

No coração do forno estão os elementos de aquecimento, que geralmente utilizam fio ou bobinas de aquecimento elétrico. Estes são estrategicamente posicionados para irradiar calor por toda a câmara, fornecendo as temperaturas estáveis e uniformes necessárias para resultados consistentes.

O Sistema de Controle de Temperatura

Este é o sistema mais crítico do forno para trabalhos de precisão. Um forno tipo mufla moderno usa um controlador sofisticado e um termopar para regular a temperatura em tempo real, permitindo que os operadores executem perfis específicos de aquecimento, permanência e resfriamento exigidos por diferentes processos.

O Mecanismo de Carregamento

A característica operacional definidora é sua única porta ou fenda para carregamento e descarregamento manual. Esse mecanismo simples o torna um forno de produção intermitente ou em batelada, onde um ciclo deve ser concluído antes que o próximo possa começar.

Principais Aplicações: Onde os Fornos Tipo Mufla Se Destacam

Os fornos tipo mufla são valorizados por sua versatilidade em uma ampla gama de aplicações científicas e industriais que exigem modificação térmica precisa de materiais.

Tratamento Térmico de Metais

Este é um uso primário, envolvendo processos que alteram as propriedades físicas dos metais. As aplicações comuns incluem:

- Recozimento: Aquecer e resfriar lentamente para amolecer o metal e melhorar a ductilidade.

- Têmpera: Aquecer a uma temperatura específica após o endurecimento para reduzir a fragilidade.

- Resfriamento Rápido (Quenching): Resfriar rapidamente uma peça para obter certas propriedades do material.

Síntese e Processamento de Materiais

Fornos tipo mufla também são essenciais para criar ou preparar materiais não metálicos.

- Sinterização: Aquecer materiais em pó abaixo de seu ponto de fusão para formar uma massa sólida.

- Calcinação: Aquecer materiais para remover substâncias voláteis ou induzir uma transição de fase.

- Cura: Usar calor para endurecer um material ou adesivo.

Pré-aquecimento e Testes Laboratoriais

Em muitos fluxos de trabalho, um forno tipo mufla é usado para pré-aquecer amostras ou componentes antes que passem por processamento ou análise adicionais. Sua confiabilidade o torna um elemento básico em laboratórios de ciência dos materiais.

Compreendendo as Vantagens e Limitações

Embora altamente eficaz, o forno tipo mufla é projetado para um modo de operação específico. Compreender suas compensações é crucial para selecionar o equipamento certo.

Principal Benefício: Aquecimento Uniforme e Preciso

Como o material permanece estacionário dentro da câmara, o forno pode atingir temperaturas excepcionalmente uniformes. Combinado com um sistema de controle de qualidade, isso permite a alta precisão necessária para tratamentos térmicos sensíveis.

Principal Benefício: Versatilidade e Simplicidade

Um único forno tipo mufla pode lidar com uma ampla variedade de materiais e processos térmicos. A operação manual de carregamento frontal é simples, fácil de aprender e requer manutenção mínima, tornando-o uma solução econômica e durável.

Principal Limitação: Produção Intermitente

A natureza baseada em bateladas de um forno tipo mufla é sua principal restrição. Não é adequado para linhas de fabricação contínuas de alto volume, onde as peças devem fluir através de um processo sem interrupção. Carregamento, aquecimento, resfriamento e descarregamento contribuem para um tempo de ciclo mais longo por peça em comparação com fornos contínuos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do equipamento de aquecimento correto depende inteiramente dos seus requisitos de processo, volume e objetivos.

- Se o seu foco principal é pesquisa laboratorial ou produção em pequena escala: A precisão, versatilidade e facilidade de uso do forno tipo mufla o tornam a escolha ideal.

- Se o seu foco principal é fabricação contínua de alto volume: Você precisará de um forno de esteira, túnel ou outro tipo de forno contínuo para atender às demandas de produção.

- Se o seu foco principal é o processamento sob uma atmosfera específica: Um forno tubular especializado pode ser uma escolha melhor para manter um ambiente de gás puro e controlado.

Ao entender seu papel como uma ferramenta precisa de processamento em batelada, você pode determinar se o forno tipo mufla é a solução certa para suas necessidades de processamento térmico.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Design | Câmara em forma de caixa com porta frontal de carregamento manual para processamento em batelada |

| Aquecimento | Elementos elétricos para temperaturas uniformes e estáveis com controle preciso |

| Aplicações | Tratamento térmico (recozimento, têmpera), sinterização, calcinação, cura, testes laboratoriais |

| Vantagens | Alta precisão, aquecimento uniforme, versatilidade, simplicidade, custo-benefício |

| Limitações | Produção intermitente, não adequado para processos contínuos de alto volume |

Eleve seu processamento térmico com os fornos tipo mufla avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções confiáveis de alta temperatura. Nossa linha de produtos, incluindo Fornos tipo Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, é apoiada por uma forte customização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato hoje para discutir como nossas soluções de forno personalizadas podem aprimorar as propriedades de seus materiais e a eficiência do laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Por que o resfriamento imediato com água é necessário após a simulação térmica? Preservar a microestrutura da liga (CoCrNi)94Al3Ti3

- Qual é a função dos fornos de caixa de alta temperatura de laboratório no tratamento T6 de alumínio? Chave para a Resistência do Material

- Por que um forno mufla de caixa é usado para o recozimento a 800°C de amostras de titânio LMD? Otimize o Desempenho do Seu Material

- Qual é a importância do ambiente térmico na calcinação? Obtenha Fases Cerâmicas Puras com a KINTEK

- Por que a calcinação é essencial para a formação da fase NaFePO4? Engenharia de Fosfato de Ferro e Sódio de Alto Desempenho