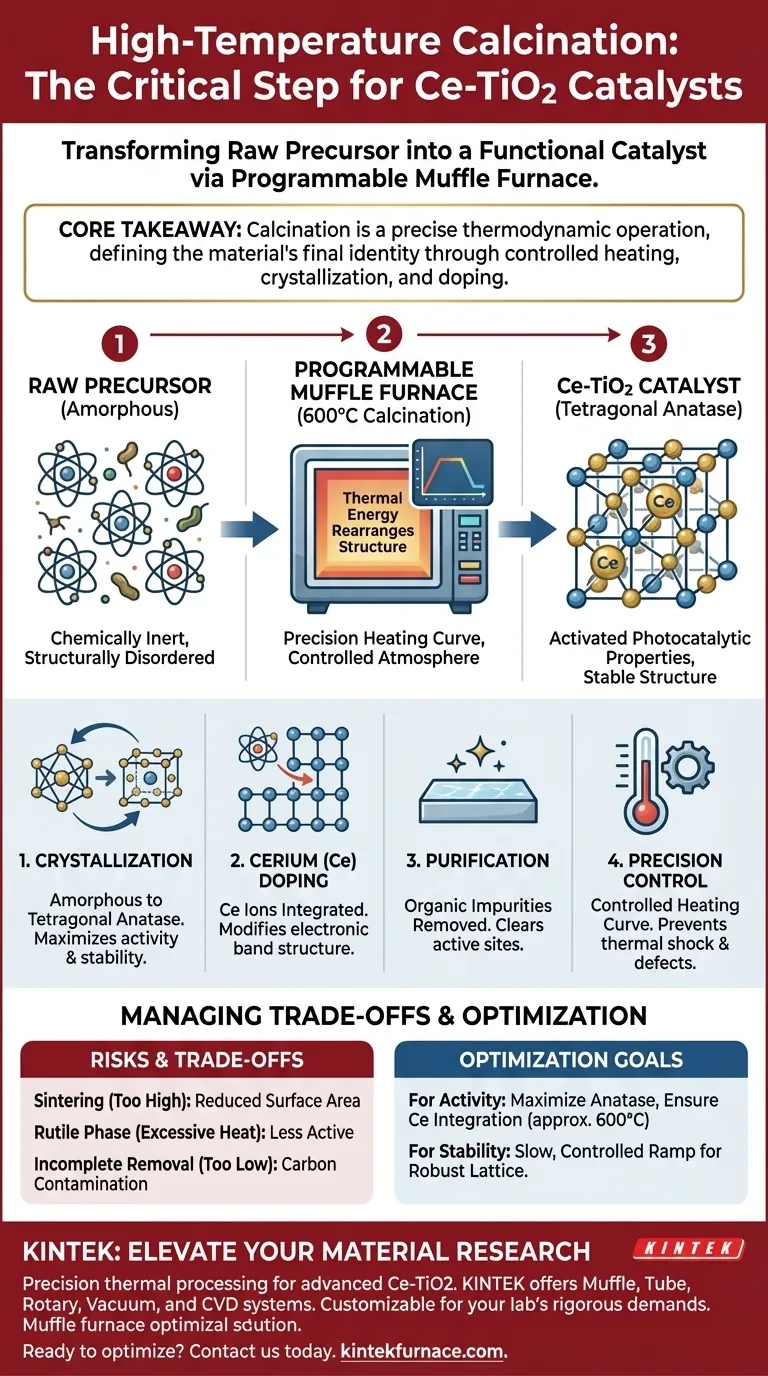

A calcinação a alta temperatura representa a etapa crítica de transição de fase onde sua mistura química bruta se torna um catalisador funcional. Na preparação de dióxido de titânio dopado com cério (Ce-TiO2), este processo — tipicamente executado a 600°C em um forno mufla programável — transforma o precursor amorfo em uma estrutura estável de anatás tetragonal, remove impurezas orgânicas e fixa os íons de cério na rede cristalina para ativar as propriedades fotocatalíticas.

Ponto Principal O processo de calcinação não é meramente secagem; é uma operação termodinâmica precisa que define a identidade final do material. Ao controlar estritamente a curva de aquecimento, você facilita a cristalização da fase anatás e a incorporação eficaz dos íons de cério, que são os dois principais impulsionadores da estabilidade físico-química e do desempenho do catalisador.

Transformando a Estrutura do Material

A função principal do forno mufla neste contexto é impulsionar uma transformação cristalográfica específica. Sem este tratamento térmico, o material permanece quimicamente inerte e estruturalmente desordenado.

De Amorfo a Cristalino

Inicialmente, o precursor de Ce-TiO2 existe como um sólido amorfo (sem forma). A alta energia térmica fornecida pelo forno reorganiza a estrutura atômica em um estado ordenado.

Especificamente, o calor impulsiona a formação da estrutura de anatás tetragonal. Esta fase cristalina específica é crucial porque o anatás geralmente exibe maior atividade fotocatalítica do que outras fases de dióxido de titânio (como o rútilo) para muitas aplicações.

O Papel do Aquecimento de Precisão

O aspecto "programável" do forno é vital. Uma curva de aquecimento precisa garante que a energia seja fornecida a uma taxa controlada.

Este controle evita choque térmico e permite que os átomos tenham tempo suficiente para se difundir e se arranjar corretamente. Isso garante que a rede cristalina se forme com o mínimo de defeitos, levando a um material final mais robusto.

Ativação por Dopagem e Purificação

Além da simples cristalização, o ambiente de alta temperatura dita a pureza química e o comportamento eletrônico do catalisador.

Incorporando Íons de Cério

A presença de Cério (Ce) é o que diferencia este catalisador do TiO2 padrão. A calcinação facilita a difusão dos íons de Ce para dentro do material.

A energia térmica permite que os íons de Ce se incorporem diretamente na rede de dióxido de titânio ou formem sítios ativos nas fronteiras de grão. Esta integração é o que modifica a estrutura eletrônica de banda, aprimorando a capacidade do material de facilitar reações fotocatalíticas.

Eliminação de Impurezas

O material precursor frequentemente contém compostos orgânicos residuais, como solventes ou ligantes usados durante a fase inicial de mistura.

O ambiente de oxidação dentro do forno mufla garante que essas impurezas orgânicas sejam completamente decompostas e removidas. A eliminação desses resíduos é inegociável, pois, de outra forma, eles bloqueariam os sítios ativos e degradariam o desempenho do catalisador.

Compreendendo os Compromissos

Embora a calcinação seja essencial, os parâmetros devem ser cuidadosamente equilibrados para evitar a degradação do catalisador.

O Risco de Sinterização

Se a temperatura for muito alta ou mantida por muito tempo, as partículas individuais podem sinterizar (fundir juntas). A sinterização reduz drasticamente a área superficial específica do catalisador, deixando menos sítios ativos disponíveis para reações.

Perigos de Transição de Fase

Embora 600°C promova a fase anatás, o calor excessivo pode levar o material à fase rútilo. Embora estável, o rútilo é frequentemente menos ativo para certas aplicações fotocatalíticas do que o anatás. A precisão na temperatura máxima é crítica para manter a composição de fase desejada.

Remoção Incompleta

Inversamente, se a temperatura for muito baixa ou a duração muito curta, resíduos orgânicos podem permanecer. Isso leva à contaminação por carbono na superfície, que interfere na absorção de luz e na adsorção de reagentes.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros específicos do seu programa de calcinação devem ser ajustados com base em suas métricas de desempenho final.

- Se o seu foco principal é Atividade Fotocatalítica: Priorize uma temperatura (em torno de 600°C) que maximize a fase anatás, garantindo que calor suficiente seja aplicado para integrar completamente os íons de cério na rede.

- Se o seu foco principal é Estabilidade Estrutural: Garanta que a rampa de aquecimento seja lenta e controlada para minimizar defeitos estruturais, criando uma rede cristalina mecanicamente robusta que possa suportar o uso a longo prazo.

Ao dominar o histórico térmico do seu precursor no forno mufla, você transforma uma simples mistura de pós em uma superfície projetada e altamente eficiente, pronta para catálise complexa.

Tabela Resumo:

| Objetivo do Processo | Transformação Chave | Por Que Importa |

|---|---|---|

| Cristalização | Amorfo para Anatás Tetragonal | Maximiza a atividade fotocatalítica e a estabilidade do material. |

| Ativação por Dopagem | Integração de Íons de Cério (Ce) | Modifica a estrutura eletrônica de banda para catálise aprimorada. |

| Purificação | Remoção de Impurezas Orgânicas | Limpa sítios ativos e previne a degradação do catalisador. |

| Controle de Precisão | Curva de Aquecimento Controlada | Previne choque térmico e minimiza defeitos na rede cristalina. |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão no processamento térmico é a diferença entre um precursor falho e um catalisador de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alta performance de Muffle, Tubo, Rotativo, a Vácuo e CVD projetados para atender às rigorosas demandas do seu laboratório.

Nossos fornos de alta temperatura programáveis fornecem as curvas de aquecimento exatas e a uniformidade de temperatura necessárias para:

- Preparação avançada de catalisadores Ce-TiO2

- Controle crítico de transição de fase

- Fabricação personalizada em escala laboratorial

Pronto para otimizar seu processo de calcinação? Entre em contato conosco hoje mesmo para explorar nossas soluções de fornos personalizáveis e encontrar a opção perfeita para suas necessidades exclusivas de pesquisa.

Guia Visual

Referências

- H.R. Khan. Cerium-Doped Titanium Dioxide (CeT) Hybrid Material, Characterization and Spiramycin Antibiotic Photocatalytic Activity. DOI: 10.3390/catal15060512

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são algumas opções adicionais disponíveis para Fornos de Caixa? Aumente a Eficiência do Seu Processamento Térmico

- Quais são as funções específicas de controle de temperatura de um forno de caixa durante o crescimento de cristais únicos de InBi?

- Qual o papel de um forno mufla no processo de cura de GaN e TiO2? Otimize a Sinterização do seu Fotoânodo

- Como funciona um forno mufla na calcinação de nanocatalisadores de Co3O4? Otimize o desempenho do seu catalisador

- Em que indústrias são os fornos mufla comumente usados? Essenciais para o Processamento de Materiais a Altas Temperaturas

- Quais são as faixas de temperatura típicas para fornos mufla? Encontre o ajuste perfeito para o seu laboratório

- Como funciona um forno mufla? Um Guia para Tratamento Térmico Limpo e Uniforme

- Como um forno mufla de alta temperatura facilita a modificação da dolomita? Engenharia de Adsorventes Superiores