Na prática, as faixas de temperatura dos fornos mufla são segmentadas por sua aplicação pretendida e tecnologia interna. Os modelos de laboratório padrão geralmente operam até 1200°C (2192°F), o que é suficiente para processos comuns como a queima de cinzas (ashing). Modelos de alta temperatura, projetados para o processamento de materiais avançados, podem atingir confiavelmente 1600°C a 1800°C (2912°F a 3272°F).

A faixa de temperatura específica de um forno mufla não é apenas uma característica, mas um reflexo direto de sua tecnologia de aquecimento subjacente e propósito pretendido. Entender seu processo — seja secagem a baixa temperatura ou sinterização a alta temperatura — é o primeiro passo para selecionar o equipamento correto.

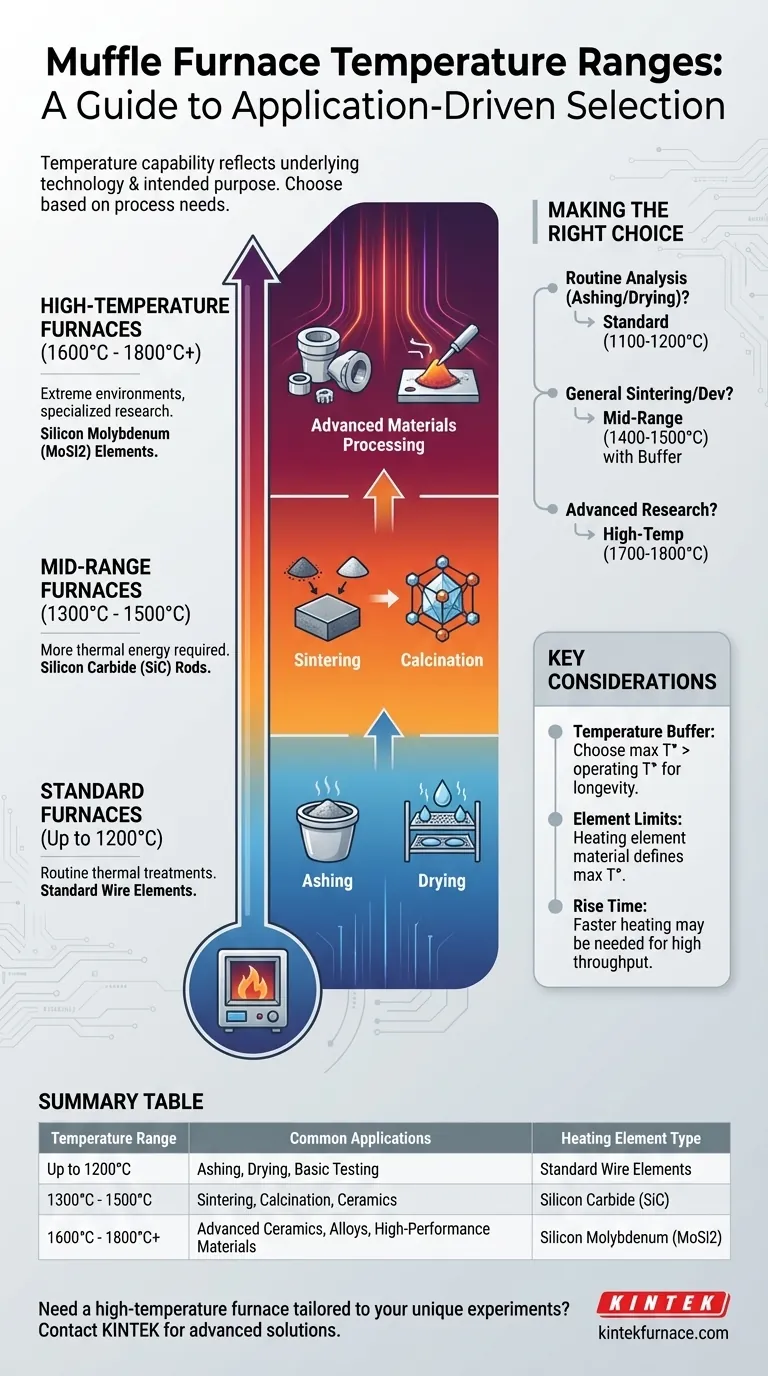

Entendendo os Níveis de Temperatura

Fornos mufla não são todos iguais. Eles são projetados em níveis distintos, com a capacidade de temperatura de cada nível determinada por sua construção e, crucialmente, pelo material usado em seus elementos de aquecimento.

Fornos Padrão (Até 1200°C)

Estes são os fornos tipo caixa mais comuns encontrados em laboratórios de uso geral. Sua faixa é ideal para tratamentos térmicos rotineiros que não requerem calor extremo.

As aplicações comuns incluem queima de cinzas (ashing), secagem, tratamento térmico de certos metais e testes básicos de materiais. Estes fornos proporcionam excelente controle de temperatura e uniformidade em uma faixa amplamente aplicável.

Fornos de Alcance Médio (1300°C - 1500°C)

Esta categoria representa um avanço no desempenho, muitas vezes utilizando elementos de aquecimento mais robustos, como hastes de carbeto de silício (SiC).

Estes fornos são o "cavalo de batalha" para processos como calcinação e a sinterização de muitos tipos de cerâmicas e metais em pó, que exigem mais energia térmica do que os modelos padrão podem fornecer. Fornos tipo tubo frequentemente operam nesta faixa.

Fornos de Alta Temperatura (1600°C - 1800°C+)

Operar nessas temperaturas extremas requer tecnologia especializada, mais comumente elementos de aquecimento de silício molibdênio (MoSi2).

Estes fornos são reservados para pesquisa avançada, o desenvolvimento de cerâmicas de alto desempenho e o teste de materiais com pontos de fusão excepcionalmente altos. Fornos a vácuo e outros modelos especializados são frequentemente necessários para atingir essas temperaturas e condições de processo.

Como a Aplicação Determina a Temperatura

O processo que você precisa realizar é o fator mais importante na determinação da temperatura necessária. Cada processo térmico tem um requisito de energia específico para alcançar a mudança física ou química desejada.

Queima de Cinzas e Secagem

Estes são processos de temperatura mais baixa, muitas vezes realizados bem abaixo de 1000°C. O objetivo é remover umidade ou material orgânico sem alterar o material base inorgânico, tornando um forno padrão de 1200°C mais do que suficiente.

Sinterização e Calcinação

Esses processos transformam a estrutura de um material aquecendo-o abaixo de seu ponto de fusão. A sinterização funde pós, e a calcinação induz transições de fase. Ambos exigem energia significativa, normalmente situando-os na faixa de 1100°C a 1500°C.

Processamento de Materiais Avançados

Criar ou testar cerâmicas, ligas ou compósitos avançados exige as temperaturas mais altas. Esses materiais são projetados para ambientes extremos, e processá-los requer um forno que possa operar de forma confiável de 1600°C a 1800°C ou superior.

Compreendendo as Compensações (Trade-offs)

Escolher um forno envolve mais do que apenas igualar sua temperatura máxima ao seu processo. Entender as restrições operacionais é fundamental para garantir precisão e longa vida útil do equipamento.

A Importância de um Buffer de Temperatura

Uma prática recomendada crítica é escolher um forno com uma temperatura máxima ligeiramente superior à sua temperatura operacional mais alta pretendida.

Operar consistentemente um forno em seu limite máximo absoluto encurtará significativamente a vida útil de seus elementos de aquecimento e isolamento refratário. Um buffer de 100°C a 200°C fornece flexibilidade operacional e promove longevidade.

A Tecnologia do Elemento de Aquecimento é o Limitador

A temperatura máxima é fundamentalmente limitada pelo material dos elementos de aquecimento. Elementos de fio padrão são adequados para até 1200°C, enquanto carbeto de silício e silício molibdênio são necessários para temperaturas progressivamente mais altas. Este é o principal impulsionador das diferenças de custo e desempenho.

Além da Temperatura: Tempo de Subida

O tempo de subida — o tempo que o forno leva para atingir sua temperatura alvo — é outra consideração importante. Fornos com elementos de alta temperatura mais potentes geralmente aquecem mais rápido, o que pode ser crítico para ambientes de alto rendimento.

Fazendo a Escolha Certa para o Seu Processo

Use sua aplicação principal como guia para selecionar o nível de forno apropriado.

- Se seu foco principal é análise de rotina, como queima de cinzas ou secagem: Um forno tipo caixa padrão com temperatura máxima de 1100°C a 1200°C é a escolha mais prática e econômica.

- Se seu foco principal é sinterização de uso geral ou desenvolvimento de materiais: Um forno de alcance médio capaz de atingir 1400°C a 1500°C fornece a capacidade necessária com um buffer operacional seguro.

- Se seu foco principal é pesquisa avançada em cerâmicas ou ligas de alto desempenho: Você deve investir em um forno de alta temperatura classificado para 1700°C a 1800°C para atender às demandas do seu processo.

Ao alinhar as capacidades do forno com seu processo térmico específico, você garante resultados precisos e um retorno de longo prazo sobre seu investimento.

Tabela Resumo:

| Faixa de Temperatura | Aplicações Comuns | Tipo de Elemento de Aquecimento |

|---|---|---|

| Até 1200°C | Queima de Cinzas, Secagem, Testes Básicos de Materiais | Elementos de Fio Padrão |

| 1300°C - 1500°C | Sinterização, Calcinação, Processamento de Cerâmicas | Carbeto de Silício (SiC) |

| 1600°C - 1800°C+ | Cerâmicas Avançadas, Ligas, Materiais de Alto Desempenho | Silício Molibdênio (MoSi2) |

Precisa de um forno de alta temperatura personalizado para seus experimentos exclusivos? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, garantimos um desempenho preciso para seus processos térmicos específicos. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros