Além de uma simples lista, as opções adicionais para um forno de caixa enquadram-se em categorias distintas projetadas para aprimorar o manuseio de materiais, controlar a atmosfera de processamento, automatizar e monitorar operações e garantir confiabilidade a longo prazo. Essas atualizações transformam um forno de uso geral em uma ferramenta especializada adaptada para processos industriais específicos como endurecimento, recozimento ou têmpera.

Um forno de caixa padrão fornece calor, mas os sistemas opcionais são o que oferecem o verdadeiro controle do processo. A decisão de adicionar opções é sobre passar do aquecimento básico para a obtenção de resultados de processamento térmico altamente repetíveis, eficientes e documentados.

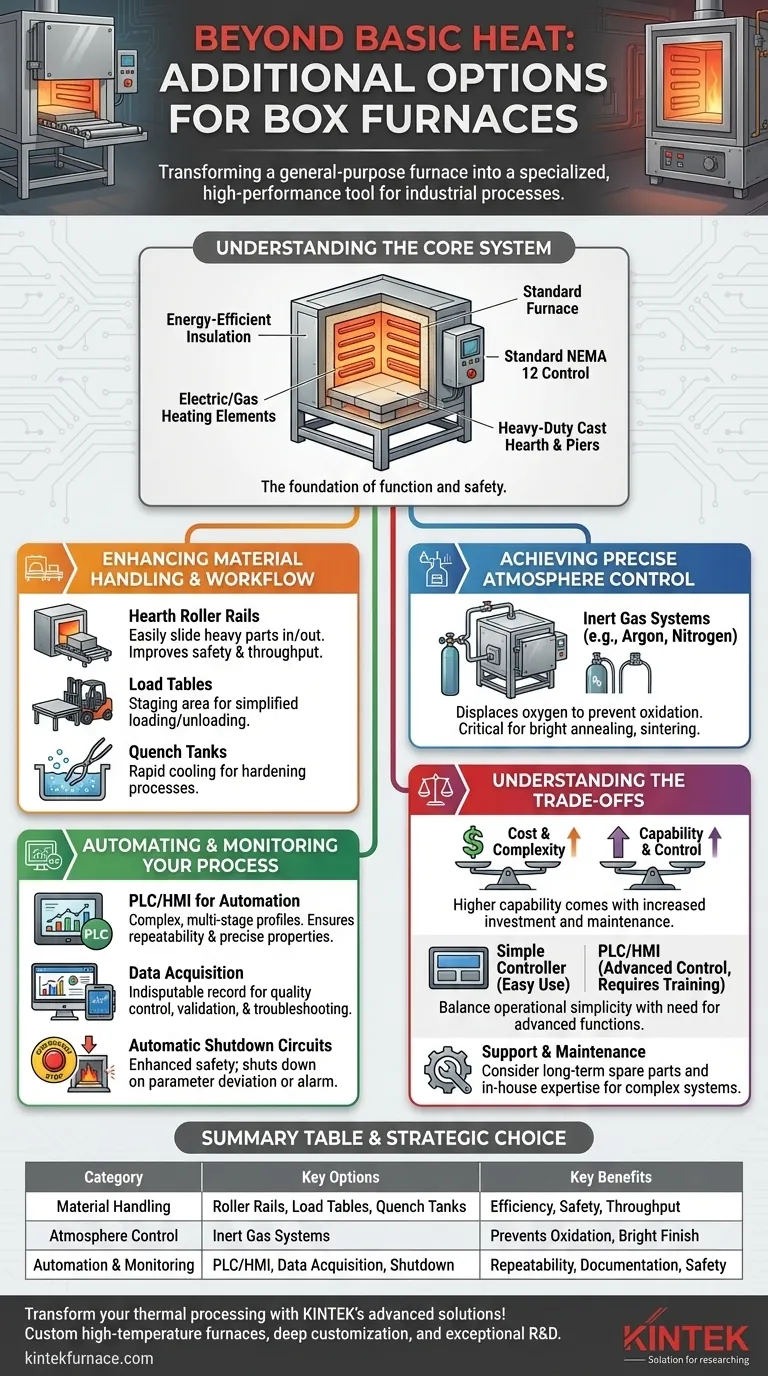

Compreendendo o Sistema Central

Antes de explorar as opções, é essencial reconhecer as características padrão que formam a base de um forno de caixa moderno. Estas não são opcionais; elas são parte integrante de sua função básica e segurança.

Projeto e Controle Padrão

Um forno de caixa típico é construído com isolamento de alta densidade e eficiência energética para reter o calor. Ele usa elementos de aquecimento elétricos ou aquecimento a gás proporcional, controlados por um painel de controle NEMA 12 padrão com um controlador de ponto único e recursos de segurança essenciais como um botão de parada de emergência (E-stop).

Durabilidade Integrada

Recursos como soleiras e pilares de fundição para serviço pesado são padrão porque são cruciais para suportar cargas em altas temperaturas e garantir que o forno tenha uma longa vida útil.

Aprimorando o Manuseio de Materiais e o Fluxo de Trabalho

Essas opções focam em melhorar a eficiência de movimentação de materiais para dentro e para fora do forno, reduzindo o trabalho manual e integrando o forno em uma linha de produção maior.

Trilhos de Rolos para Soleira

Para cargas pesadas ou difíceis, os trilhos de rolos para soleira proporcionam uma vantagem mecânica, permitindo que os operadores deslizem facilmente as peças para dentro e para fora da zona quente. Isso é crucial tanto para a segurança quanto para a produtividade.

Mesas de Carga

Uma mesa de carga é uma plataforma posicionada em frente ao forno, frequentemente na mesma altura da soleira. Ela atua como uma área de preparação, simplificando o processo de carga e descarga, especialmente quando coordenada com uma empilhadeira ou ponte rolante.

Tanques de Resfriamento (Quench)

Para processos de endurecimento, um tanque de resfriamento é essencial. Colocado perto do forno, ele permite o resfriamento rápido de peças em um meio controlado (como água, óleo ou polímero) imediatamente após serem removidas do calor.

Alcançando Controle Preciso da Atmosfera

Muitos materiais e processos avançados não podem ser aquecidos em ar ambiente devido ao risco de oxidação e formação de carepa. Os sistemas de controle de atmosfera abordam isso diretamente.

Sistemas de Gás Inerte

Uma opção de vedação a gás com um sistema de gás inerte (usando gases como argônio ou nitrogênio) desloca o oxigênio da câmara de aquecimento. Isso é crítico para processos como recozimento brilhante ou sinterização, onde é necessário um acabamento superficial limpo e não oxidado.

Automatizando e Monitorando Seu Processo

Esses sistemas visam eliminar a variabilidade humana da equação para garantir que cada ciclo seja idêntico, documentado e seguro.

CLP/IHM para Automação de Processos

A atualização de um controlador padrão para um Controlador Lógico Programável (CLP) com uma Interface Homem-Máquina (IHM) permite perfis complexos e multiestágios de aquecimento e resfriamento. Essa automação é fundamental para alcançar propriedades metalúrgicas precisas e garantir a repetibilidade do processo.

Aquisição de Dados

Um sistema de aquisição de dados registra automaticamente variáveis críticas do processo, como temperatura e tempo. Isso fornece um registro indiscutível para controle de qualidade, validação de processo e solução de problemas, o que é frequentemente um requisito na fabricação aeroespacial e médica.

Circuitos de Desligamento Automático

São sistemas de segurança aprimorados que podem ser programados para desligar o forno se ele se desviar dos parâmetros definidos ou se um alarme externo for acionado. Isso protege o equipamento, o produto e o pessoal durante a operação autônoma.

Compreendendo as Compensações

Adicionar opções aumenta a capacidade, mas também introduz complexidade e custo. Uma avaliação clara das compensações é necessária.

Custo vs. Capacidade

Um sistema de gás inerte proporciona resultados superiores para peças sensíveis, mas aumenta o investimento inicial e os custos operacionais contínuos (consumo de gás). Você deve pesar o custo em relação ao valor de prevenção da oxidação.

Simplicidade vs. Controle

Um controlador digital padrão é simples de operar e manter. Um CLP/IHM oferece controle incomparável e registro de dados, mas requer treinamento de operador mais sofisticado e suporte técnico para programação e solução de problemas.

Suporte e Manutenção

Mais sistemas significam mais pontos potenciais de falha. Embora opções como instalação e comissionamento em campo estejam disponíveis, você também deve considerar a disponibilidade a longo prazo de peças de reposição e a experiência interna necessária para manter esses sistemas avançados.

Fazendo a Escolha Certa para Sua Aplicação

Seus requisitos de processo devem ditar sua escolha de opções.

- Se o seu foco principal é alta produtividade e eficiência do fluxo de trabalho: Priorize as opções de manuseio de materiais, como trilhos de rolos para soleira e mesas de carga.

- Se o seu foco principal é a integridade do material e a prevenção da oxidação: O sistema de atmosfera de gás inerte é a sua opção mais crítica.

- Se o seu foco principal é a repetibilidade do processo e a documentação da qualidade: Invista em um CLP/IHM e um sistema de aquisição de dados.

- Se o seu foco principal é executar ciclos térmicos complexos e multiestágios: Um CLP/IHM não é uma opção, mas uma necessidade.

Em última análise, a seleção das opções certas é uma decisão estratégica que alinha as capacidades do forno diretamente com seus objetivos de fabricação específicos.

Tabela Resumo:

| Categoria | Opções Chave | Principais Benefícios |

|---|---|---|

| Manuseio de Materiais | Trilhos de Rolos para Soleira, Mesas de Carga, Tanques de Resfriamento | Melhora a eficiência do fluxo de trabalho, segurança e produtividade |

| Controle de Atmosfera | Sistemas de Gás Inerte | Previne a oxidação, ideal para recozimento brilhante e sinterização |

| Automação e Monitoramento | CLP/IHM, Aquisição de Dados, Circuitos de Desligamento Automático | Garante repetibilidade, documentação e segurança aprimorada |

| Compensações | Custo vs. Capacidade, Simplicidade vs. Controle | Equilibra o investimento com as necessidades operacionais e manutenção |

Transforme seu processamento térmico com as soluções avançadas de fornos de caixa da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura personalizados, incluindo fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com seus requisitos experimentais únicos. Entre em contato hoje mesmo para discutir como podemos aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança