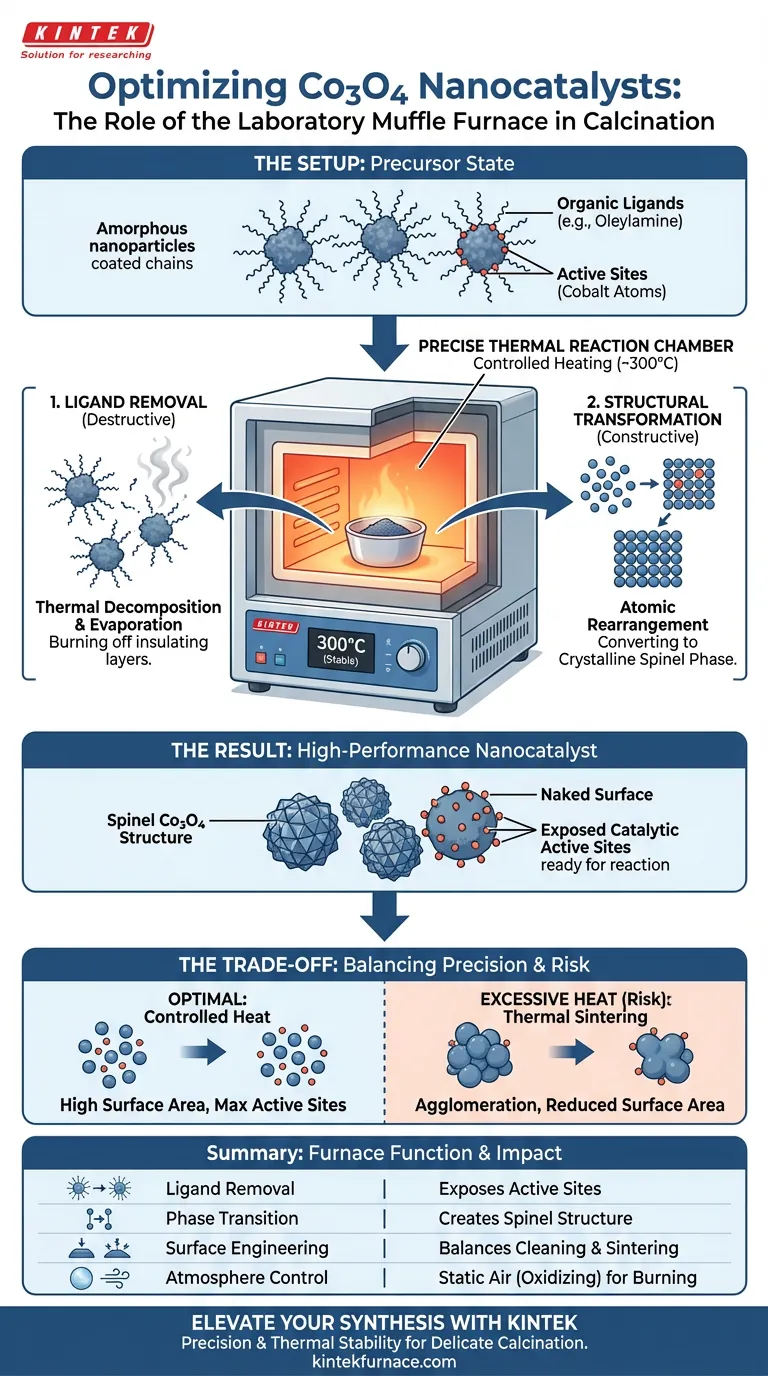

Um forno mufla de laboratório atua como a câmara de reação térmica precisa necessária para sintetizar nanocatalisadores de Co3O4 de alto desempenho. Ao manter um ambiente estável de alta temperatura, tipicamente centrado em torno de 300°C, ele facilita a decomposição térmica necessária para remover ligantes orgânicos de cadeia longa como a oleilamina. Este aquecimento controlado é a etapa definidora que converte precursores amorfos em uma fase espinélio altamente cristalina, expondo diretamente os sítios ativos necessários para a catálise.

O forno mufla faz mais do que simplesmente secar o material; ele impulsiona uma transição de fase crítica que queima camadas orgânicas isolantes para revelar a estrutura espinélio cataliticamente ativa por baixo.

O Processo de Remoção de Ligantes

A principal função do forno mufla neste contexto específico é a purificação através do calor. Antes da calcinação, as nanopartículas são frequentemente revestidas com estabilizadores orgânicos usados durante a síntese inicial.

Decomposição Térmica de Orgânicos

Os precursores contêm tipicamente ligantes orgânicos de cadeia longa, como a oleilamina. Essas moléculas estabilizam as partículas durante a síntese, mas agem como contaminantes que bloqueiam reações químicas durante o uso real. O forno mufla fornece a energia térmica necessária para quebrar as ligações químicas desses ligantes, fazendo com que se decomponham e evaporem.

Exposição de Sítios Ativos

Se esses ligantes orgânicos permanecerem na superfície, eles obstruem fisicamente as moléculas reagentes de alcançar os átomos de cobalto. Ao garantir a remoção completa desses "agentes de capping", o forno cria uma superfície "nua". Essa exposição é essencial para maximizar a densidade de sítios ativos catalíticos disponíveis para reação.

Impulsionando a Transformação Estrutural

Além da purificação, o forno mufla atua como um cristalizador. O tratamento térmico não é meramente destrutivo (removendo ligantes), mas construtivo (construindo estrutura).

Conversão de Fases Amorfas

Inicialmente, os precursores de cobalto podem existir em um estado amorfo (desordenado) ou intermediário. A energia térmica fornecida pelo forno permite que os átomos se mobilizem e se reorganizem. Essa reorganização transforma o material desordenado em uma estrutura quimicamente estável.

Formação do Espinélio Co3O4

O objetivo específico deste tratamento térmico é alcançar a fase espinélio do Co3O4. Esse arranjo cristalino específico está associado à alta atividade catalítica. O forno mufla garante que a temperatura permaneça estável o suficiente para promover essa cristalização sem causar colapso estrutural.

Compreendendo os Compromissos

Embora o forno mufla seja essencial, os parâmetros devem ser gerenciados cuidadosamente para evitar a degradação do catalisador.

O Risco de Sinterização Térmica

Embora o calor elevado melhore a cristalinidade, o calor excessivo ou picos descontrolados podem fazer com que as nanopartículas se fundam (sinterização). Essa aglomeração reduz drasticamente a área superficial específica, o que significa que há menos superfície disponível para reações catalíticas, efetivamente neutralizando os benefícios da superfície limpa.

Limitações de Atmosfera

Forno mufla padrão geralmente operam em um ambiente de ar estático (uma atmosfera oxidante). Isso é excelente para queimar ligantes orgânicos como a oleilamina. No entanto, se a sua síntese específica requer uma atmosfera redutora (para evitar oxidação) ou fluxo de gás inerte, um forno de resistência de caixa padrão pode exigir modificações específicas ou um tipo de forno diferente.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficiência dos seus nanocatalisadores de Co3O4, você deve adaptar o protocolo de calcinação aos seus objetivos específicos.

- Se o seu foco principal é Maximizar a Atividade Catalítica: Certifique-se de que a temperatura seja mantida estritamente no ponto ideal (por exemplo, 300°C) para remover completamente a oleilamina sem induzir aglomeração de partículas.

- Se o seu foco principal é Estabilidade Estrutural: Priorize um forno com alta uniformidade térmica para garantir que todo o lote se transforme uniformemente na fase espinélio, evitando bolsões de material amorfo.

O sucesso na calcinação depende não apenas de atingir altas temperaturas, mas de manter a estabilidade térmica precisa necessária para equilibrar a remoção de ligantes com o crescimento de cristais.

Tabela Resumo:

| Estágio do Processo | Função do Forno Mufla | Impacto no Nanocatalisador de Co3O4 |

|---|---|---|

| Remoção de Ligantes | Decomposição térmica de estabilizadores orgânicos (por exemplo, oleilamina) | Expõe sítios ativos removendo camadas superficiais isolantes |

| Transição de Fase | Facilita o rearranjo atômico em temperaturas controladas | Converte precursores amorfos em uma fase espinélio altamente ativa |

| Engenharia de Superfície | Fornece ambientes de aquecimento estáveis e uniformes | Maximiza a área superficial específica equilibrando limpeza e sinterização |

| Controle de Atmosfera | Ambiente de ar estático (oxidante) | Queima efetivamente resíduos carbonáceos dos precursores |

Eleve a Síntese de Seus Nanomateriais com a KINTEK

A precisão é a diferença entre um precursor contaminado e um nanocatalisador de alto desempenho. A KINTEK fornece fornos mufla, tubulares e a vácuo líderes da indústria, projetados para entregar a estabilidade térmica necessária para processos de calcinação delicados. Se você está removendo ligantes orgânicos ou impulsionando transições de fase complexas, nosso equipamento garante aquecimento uniforme sem o risco de sinterização térmica.

Por que escolher a KINTEK?

- P&D Especializado: Sistemas projetados para controle preciso de temperatura (até 300°C e além).

- Soluções Versáteis: Escolha entre sistemas Muffle, Rotativos ou CVD adaptados para escalas de laboratório e industriais.

- Designs Personalizáveis: Adaptamos nossa tecnologia para atender aos seus requisitos únicos de atmosfera e térmicos.

Pronto para otimizar sua atividade catalítica? Entre em contato com nossos especialistas hoje mesmo para encontrar o forno perfeito para sua pesquisa.

Guia Visual

Referências

- Felix T. Haase, Beatriz Roldán Cuenya. Role of Fe decoration on the oxygen evolving state of Co<sub>3</sub>O<sub>4</sub> nanocatalysts. DOI: 10.1039/d3ee02809g

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que um forno mufla industrial de alta temperatura é necessário para o tratamento de filmes finos de TiO2? Alcançando a Fase de Anatase.

- Por que um forno mufla de caixa é utilizado para LMCs? Aprimorar a Ligação de Interface e a Difusão Atômica

- Por que um forno mufla de laboratório é necessário para superligas à base de níquel? Guia de Estabilização e Endurecimento por Especialistas

- Como os fornos mufla são utilizados nas indústrias de cerâmica e vidro? Essencial para o processamento em altas temperaturas

- Qual é a importância de controlar a taxa de aquecimento de um forno mufla? Domine os Parâmetros de Pirólise de Biochar

- Quais são as principais considerações para o controle de temperatura em um forno mufla? Garanta Precisão e Estabilidade para o Seu Laboratório

- Como um forno de incineração de grau industrial é utilizado em vidro bioativo impresso em 3D? Desaglutinamento e Sinterização de Mestres

- Por que um forno mufla de alta temperatura é necessário para a determinação de cinzas? Garanta uma análise precisa de cogumelos comestíveis