Um forno mufla de laboratório é essencial porque fornece a estabilidade de temperatura precisa e de longo prazo necessária para controlar a cinética de precipitação das superligas à base de níquel. Ao manter temperaturas exatas (comumente 843°C e 700°C) por tempos de permanência específicos, esses fornos permitem que os pesquisadores induzam a formação de fases de fortalecimento como gama prime e eta. Esse processo dita diretamente as propriedades mecânicas finais do material, especificamente sua dureza e resistência à fluência.

O forno mufla isola a liga para manter um perfil térmico rígido e uma atmosfera controlada. Essa precisão é o mecanismo que permite projetar o tamanho e a morfologia específicos das fases secundárias, transformando uma liga bruta em um material de alto desempenho.

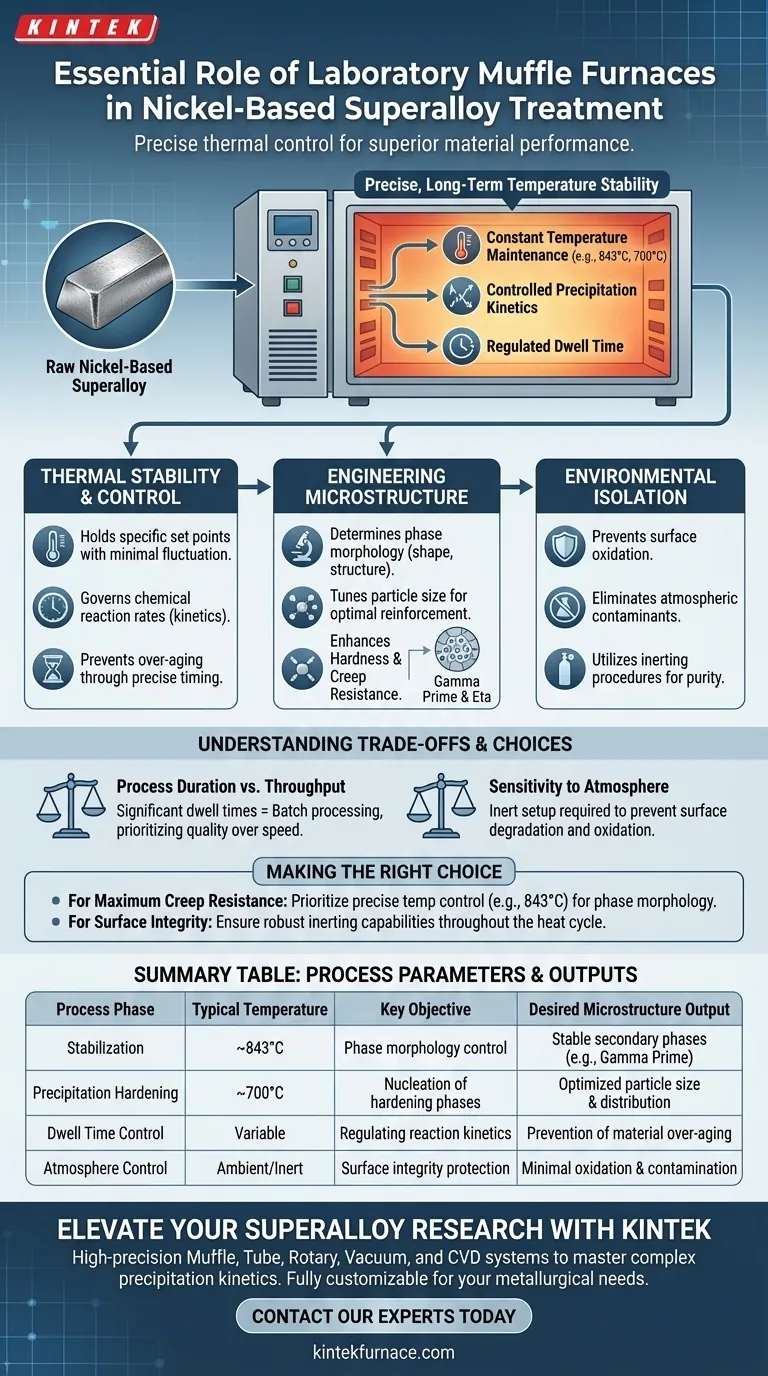

O Papel Crítico da Estabilidade Térmica

Manutenção de Temperatura Constante

A estabilização e o endurecimento de superligas dependem da constância térmica de longo prazo. Um forno mufla é projetado para manter pontos de ajuste específicos, como 843°C ou 700°C, com flutuação mínima.

Controle da Cinética de Precipitação

A estabilidade da temperatura não é apenas aquecimento; trata-se de controlar a taxa de reações químicas no estado sólido. Essa estabilidade governa a cinética de precipitação de fases críticas como gama prime e eta.

Regulação do Tempo de Permanência

A duração que o material passa na temperatura - o tempo de permanência - é tão crítica quanto a própria temperatura. O forno mufla permite um cronometragem precisa, garantindo que as transformações de fase ocorram na extensão desejada sem envelhecer excessivamente o material.

Engenharia de Microestrutura e Propriedades

Determinação da Morfologia da Fase

A forma física e a estrutura dos precipitados (morfologia) são sensíveis às condições térmicas. Ao controlar o ambiente do forno, você determina se essas fases se formam como partículas discretas, agulhas ou filmes.

Ajuste do Tamanho da Partícula

A resistência mecânica é frequentemente uma função do tamanho da partícula. O ambiente do forno mufla permite interromper o crescimento dos precipitados no tamanho exato necessário para o reforço ideal.

Melhora do Desempenho Mecânico

O objetivo final dessa manipulação térmica é o desempenho prático. Ao otimizar o tamanho e a distribuição das fases gama prime e eta, você melhora diretamente a dureza e a resistência à fluência da liga (a capacidade de resistir à deformação sob estresse em altas temperaturas).

Isolamento Ambiental e Integridade

Prevenção de Oxidação Superficial

O tratamento em alta temperatura expõe as ligas ao risco de oxidação. Conforme observado em contextos suplementares, os fornos mufla podem utilizar procedimentos de inertização para purgar oxigênio e água, protegendo a integridade superficial do componente.

Eliminação de Contaminantes

A inertização do forno também serve a uma função de segurança e pureza. Remove materiais inflamáveis e indesejados da atmosfera, garantindo que as mudanças químicas na liga sejam impulsionadas unicamente pelo calor e não pela reação com contaminantes atmosféricos.

Entendendo os Compromissos

Duração do Processo vs. Vazão

A obtenção de uma distribuição precisa de fases requer tempos de permanência significativos. Isso exige uma abordagem de processamento em lote que prioriza a qualidade do material em detrimento da velocidade de produção rápida.

Sensibilidade à Atmosfera

Embora os fornos mufla forneçam excelente estabilidade térmica, os modelos padrão podem exigir configuração adicional para atmosferas inertes. Sem inertização adequada, o benefício da precisão térmica pode ser anulado pela degradação superficial ou oxidação.

Fazendo a Escolha Certa para o Seu Objetivo

Para obter os melhores resultados com superligas à base de níquel, alinhe os parâmetros do seu forno com seus requisitos mecânicos específicos:

- Se o seu foco principal é a Resistência Máxima à Fluência: Priorize o controle preciso da temperatura no ponto de ajuste de estabilização (por exemplo, 843°C) para otimizar a morfologia das fases de contorno de grão.

- Se o seu foco principal é a Integridade da Superfície: Certifique-se de que a configuração do seu forno inclua recursos robustos de inertização para purgar oxigênio e água durante todo o ciclo de aquecimento.

O forno mufla não é apenas um elemento de aquecimento; é um instrumento de precisão para ditar a evolução microestrutural que define o desempenho de uma superliga.

Tabela Resumo:

| Fase do Processo | Temperatura Típica | Objetivo Principal | Saída de Microestrutura Desejada |

|---|---|---|---|

| Estabilização | ~843°C | Controle da morfologia da fase | Fases secundárias estáveis (por exemplo, Gama Prime) |

| Endurecimento por Precipitação | ~700°C | Nucleação de fases de endurecimento | Tamanho e distribuição de partículas otimizados |

| Controle do Tempo de Permanência | Variável | Regulação da cinética de reação | Prevenção de envelhecimento excessivo do material |

| Controle de Atmosfera | Ambiente/Inerte | Proteção da integridade superficial | Oxidação e contaminação mínimas |

Eleve Sua Pesquisa em Superligas com a KINTEK

Perfis térmicos precisos são a diferença entre falha do material e excelência de alto desempenho. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD de alta precisão projetados para dominar a complexa cinética de precipitação de superligas à base de níquel. Se você precisa otimizar a resistência à fluência ou garantir a integridade da superfície, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades metalúrgicas exclusivas.

Pronto para transformar suas ligas brutas em materiais de alto desempenho? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar sua solução térmica perfeita!

Guia Visual

Referências

- Guilherme Maziero Volpato, Márcio C. Fredel. Influence of a Standard Heat Treatment on the Microstructure and Properties of Inconel X‐750 Produced by Laser Powder Bed Fusion. DOI: 10.1002/adem.202500306

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Como funciona um forno elétrico tipo mufla? Domine o Aquecimento de Precisão para o Seu Laboratório

- Quais práticas de manutenção são recomendadas para fornos mufla? Garanta longevidade e precisão em seu laboratório

- Qual é o propósito de tratar amostras de cerâmica em um forno de laboratório? Otimize a Condutividade da sua Pasta de Prata

- Como um forno mufla controlado por programa garante o desempenho do filme de poliimida BAF? Domine o Controle de Imidização Térmica

- Qual faixa de temperatura um forno mufla elétrico pode tipicamente atingir? Explore as Principais Faixas e Usos

- Qual é a importância de usar um forno tipo caixa para a oxidação do revestimento de alumineto de molibdênio? Testes Térmicos Mestres

- Que caraterísticas tornam os fornos de mufla fáceis de operar?Simplifique os seus processos de alta temperatura