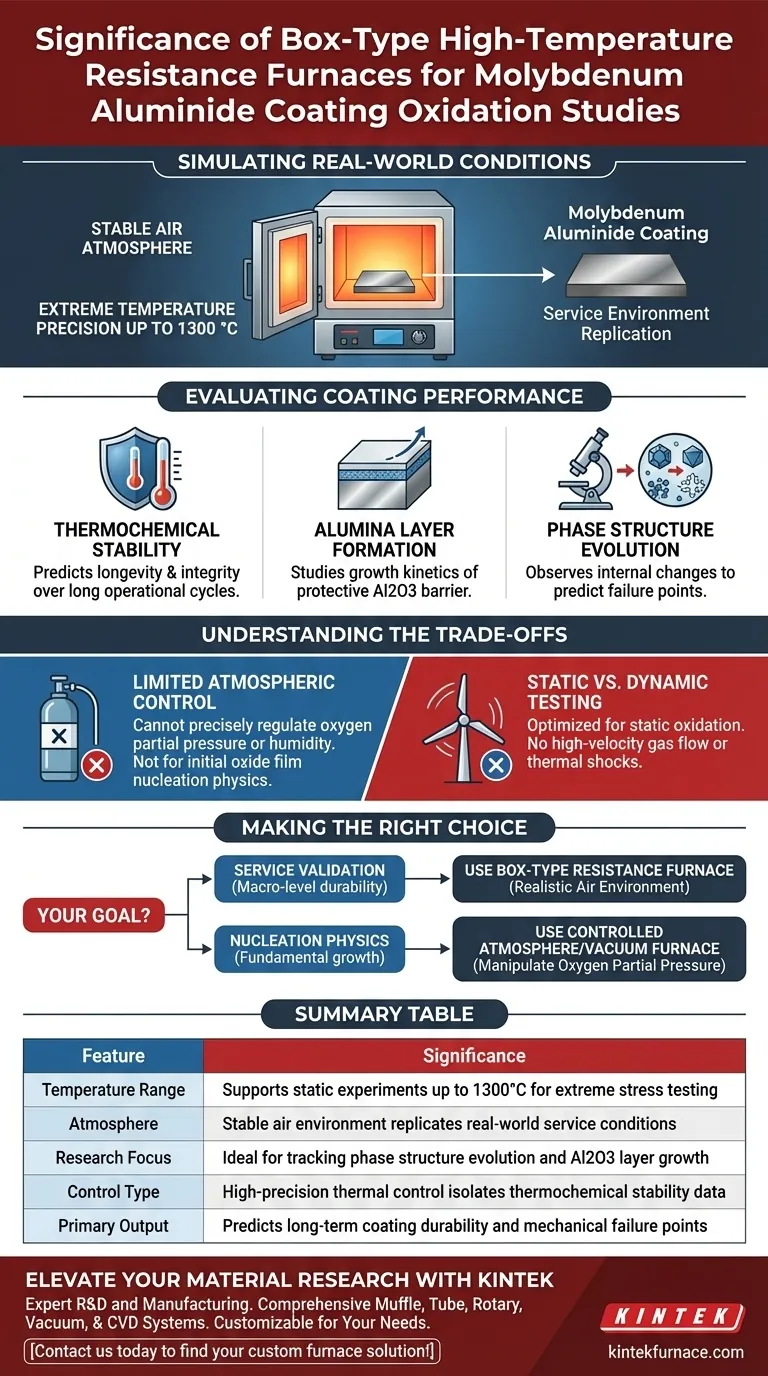

A principal importância do uso de um forno de resistência de alta temperatura tipo caixa é sua capacidade de simular com precisão as condições de oxidação estática do ambiente de serviço real de um revestimento. Ao manter uma atmosfera de ar estável em temperaturas extremas de até 1300 °C, os pesquisadores podem testar rigorosamente os limites termoquímicos do alumineto de molibdênio.

Este aparelho fornece o controle térmico preciso necessário para isolar a formação de camadas protetoras de alumina (Al2O3) e rastrear a evolução da estrutura de fases dentro do revestimento ao longo do tempo.

Simulando Condições do Mundo Real

Replicando o Ambiente de Serviço

O forno tipo caixa é projetado para criar uma atmosfera de ar estável.

Ao contrário dos fornos de atmosfera controlada que manipulam misturas de gases, esta configuração expõe o revestimento ao mesmo ambiente rico em oxigênio que ele encontrará durante a operação real. Isso é essencial para validar como o material se comporta fora das condições teóricas e seladas a vácuo.

Precisão de Temperatura Extrema

Testar revestimentos de alumineto de molibdênio requer submetê-los a extremos térmicos.

Este tipo específico de forno permite experimentos estáticos em temperaturas de até 1300 °C. Manter este nível de calor com alta precisão é necessário para acelerar os processos de oxidação e testar a durabilidade do material.

Avaliando o Desempenho do Revestimento

Avaliando a Estabilidade Termoquímica

O objetivo principal desses experimentos é determinar a longevidade do revestimento.

Ao submeter a amostra a calor sustentado e elevado, os pesquisadores podem avaliar a estabilidade termoquímica do alumineto de molibdênio. Esses dados preveem se o revestimento se degradará ou manterá sua integridade durante longos ciclos operacionais.

Observando a Formação da Camada de Alumina

A eficácia de um revestimento de alumineto de molibdênio depende de sua capacidade de crescer uma camada de óxido protetora.

O forno facilita o estudo de como a camada protetora de alumina (Al2O3) se forma e se espessa. Compreender a cinética de crescimento desta camada é vital, pois ela serve como a principal barreira contra a oxidação adicional.

Estudando a Evolução da Estrutura de Fases

O calor causa mudanças na estrutura interna do revestimento.

O uso deste forno permite que os cientistas observem a evolução da estrutura de fases dentro do revestimento. Identificar como essas fases se transformam a 1300 °C ajuda os engenheiros a prever pontos de falha mecânica ou mudanças nas propriedades do material.

Compreendendo os Compromissos

Controle Atmosférico Limitado

Embora excelente para simular a oxidação em ar, o forno tipo caixa carece da versatilidade de fornos de indução a vácuo ou de atmosfera controlada.

Ele não pode regular precisamente a pressão parcial de oxigênio ou a umidade. Se o seu objetivo é estudar a física específica da nucleação inicial do filme de óxido (como a transição de γ-Al2O3 amorfo para cristalino), um forno de atmosfera controlada é uma ferramenta melhor.

Teste Estático vs. Dinâmico

O forno tipo caixa é otimizado para oxidação estática.

Ele não simula inerentemente fatores dinâmicos como fluxo de gás de alta velocidade ou choques de ciclagem térmica encontrados em alguns ambientes de motores. Ele fornece uma linha de base para estabilidade química em vez de uma simulação completa de estresse mecânico.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a configuração experimental correta, você deve definir o aspecto específico do revestimento que deseja analisar.

- Se o seu foco principal é Validação de Serviço: Use o forno de resistência tipo caixa para testar como o revestimento sobrevive e evolui em um ambiente de ar padrão e de alta temperatura.

- Se o seu foco principal é Física de Nucleação: Use um forno de atmosfera controlada ou a vácuo para manipular a pressão parcial de oxigênio e estudar o crescimento fundamental de filmes de óxido a partir do fundido.

Ao escolher o forno tipo caixa, você está priorizando a avaliação da durabilidade em nível macro e da resiliência química em uma atmosfera operacional realista.

Tabela Resumo:

| Recurso | Importância para Testes de Alumineto de Molibdênio |

|---|---|

| Faixa de Temperatura | Suporta experimentos estáticos até 1300°C para testes de estresse extremo |

| Atmosfera | Ambiente de ar estável replica condições de serviço do mundo real |

| Foco da Pesquisa | Ideal para rastrear a evolução da estrutura de fases e o crescimento da camada de Al2O3 |

| Tipo de Controle | Controle térmico de alta precisão isola dados de estabilidade termoquímica |

| Saída Principal | Prevê a durabilidade do revestimento a longo prazo e pontos de falha mecânica |

Eleve Sua Pesquisa de Materiais com a KINTEK

Pronto para alcançar precisão incomparável em seus estudos de oxidação em alta temperatura? Apoiada por P&D e fabricação de especialistas, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD. Se você está testando revestimentos de alumineto de molibdênio ou desenvolvendo ligas de próxima geração, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de processamento térmico.

Entre em contato conosco hoje para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Jurica Filipovic, Matthias Oechsner. Thermokinetic Modeling Approach for Aluminide Diffusion Coatings on Molybdenum Substrates. DOI: 10.1002/adem.202500293

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Por que um forno mufla industrial de alta temperatura é necessário para a preparação de catalisadores de óxido metálico/favo de mel?

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?

- Quais são algumas aplicações comuns de um forno de resistência tipo caixa? Soluções versáteis de alta temperatura para laboratórios e indústria

- Qual função um forno mufla desempenha na conversão de precursores em CSO? Principais insights para a síntese de materiais

- Quais são as vantagens da eficiência energética e do aquecimento/arrefecimento rápidos em fornos mufla digitais? Aumente a produtividade do laboratório e reduza os custos

- Por que um forno mufla de caixa é utilizado para LMCs? Aprimorar a Ligação de Interface e a Difusão Atômica

- Quais indústrias comumente utilizam fornos mufla industriais? Desbloqueie o Aquecimento de Precisão para Diversos Setores

- Quais são as desvantagens de usar um forno mufla? Principais Limitações e Melhores Alternativas