Em sua essência, as desvantagens de um forno mufla decorrem de seu design como uma câmara simples de alta temperatura. As principais desvantagens incluem alto consumo de energia, ineficiência inerente e falta de controle atmosférico, o que o torna inadequado para muitas aplicações sensíveis. Além disso, sua operação exige protocolos de segurança rigorosos e manutenção regular.

Embora eficaz para tarefas básicas de alta temperatura em ar ambiente, as limitações de um forno mufla em eficiência, controle atmosférico e velocidade operacional o tornam uma escolha inadequada para processos que exigem precisão, alta produtividade ou um ambiente não reativo.

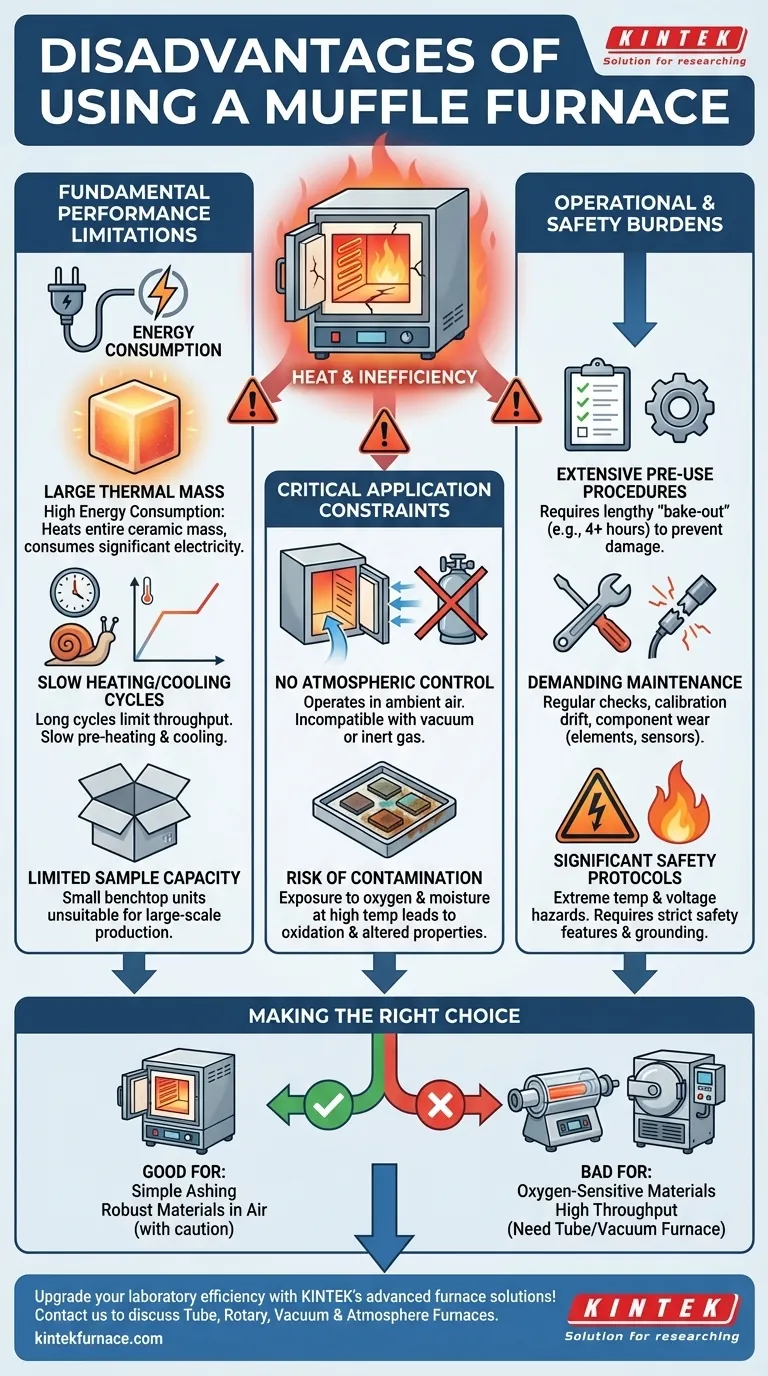

Limitações Fundamentais de Desempenho

O design de um forno mufla prioriza atingir altas temperaturas em detrimento da velocidade ou eficiência. Isso leva a várias desvantagens de desempenho importantes que devem ser consideradas.

Alto Consumo de Energia

O forno opera aquecendo elementos elétricos que irradiam calor para uma câmara de cerâmica, ou "mufla". Toda essa massa cerâmica deve ser levada à temperatura, um processo que consome uma quantidade significativa de energia elétrica, especialmente durante a partida e para operações de longa duração.

Ciclos Lentos de Aquecimento e Resfriamento

Como o forno depende do aquecimento de uma grande massa térmica (a mufla), ele não consegue mudar de temperatura rapidamente. O pré-aquecimento inicial e os procedimentos obrigatórios de secagem podem levar horas, e o resfriamento é igualmente lento, limitando a produtividade da amostra.

Capacidade Limitada de Amostras

A maioria dos fornos mufla são unidades de bancada projetadas para trabalhos em escala de laboratório ou pequenas peças. Sua capacidade interna é frequentemente restrita, tornando-os totalmente inadequados para qualquer forma de produção em larga escala ou de alto volume.

Restrições Críticas de Aplicação

A desvantagem mais significativa é a incapacidade do forno de controlar sua atmosfera interna. Este único fator o desqualifica de uma ampla gama de aplicações modernas de processamento de materiais.

Incompatibilidade com Vácuo ou Atmosferas Controladas

Um forno mufla não é selado e opera em ar ambiente. Ele não pode manter vácuo nem ser preenchido com um gás inerte como argônio ou nitrogênio. Isso o torna inútil para aplicações onde o oxigênio danificaria a amostra, como sinterização de cerâmicas sensíveis ou tratamento térmico de metais reativos. Para estas, é necessário um forno a vácuo ou forno tubular.

Risco de Contaminação da Amostra

Como a câmara está aberta ao ar, as amostras são diretamente expostas a oxigênio, nitrogênio e umidade em altas temperaturas. Isso pode levar à oxidação e contaminação indesejadas, alterando as propriedades químicas ou físicas do material que você está tentando processar.

Compreendendo os Encargos Operacionais e de Segurança

Além do desempenho, possuir e operar um forno mufla acarreta um ônus significativo de responsabilidade. Não é um aparelho simples de "plug-and-play".

Procedimentos Extensos de Pré-Uso

Um forno novo ou que ficou inativo requer um longo procedimento de "secagem" ou "queima". Isso envolve aquecer lentamente o forno por várias horas (por exemplo, quatro horas de 200°C a 600°C) para expulsar a umidade do isolamento cerâmico, evitando danos.

Requisitos Exigentes de Manutenção

O desempenho ideal requer verificações regulares e possível calibração. Componentes chave como elementos de aquecimento, termopares (sensores de temperatura) e relés de controle estão sujeitos a desgaste e falha. Funções como o desvio de calibração existem porque a precisão da temperatura pode variar com o tempo.

Protocolos de Segurança Significativos

Fornos mufla operam em temperaturas extremas e altas voltagens, representando sérios riscos de incêndio e elétricos. A operação segura é inegociável e requer recursos como prevenção de superaquecimento, disjuntores de fuga à terra e aterramento adequado a um circuito elétrico dedicado. O não cumprimento desses protocolos pode ter consequências catastróficas.

Fazendo a Escolha Certa para Seu Objetivo

Para determinar se um forno mufla é a ferramenta correta, você deve pesar sua simplicidade em relação às suas consideráveis limitações.

- Se seu foco principal é cinzamento simples ou tratamento térmico de materiais robustos ao ar: Um forno mufla é uma ferramenta econômica e adequada, desde que você siga todos os procedimentos de segurança e operacionais.

- Se seu foco principal é o processamento de materiais sensíveis ao oxigênio, polímeros ou cerâmicas avançadas: Um forno mufla é a ferramenta errada; você precisa de um forno tubular ou forno a vácuo para controle atmosférico.

- Se seu foco principal é alta produtividade ou mudanças rápidas de temperatura: O ciclo térmico lento de um forno mufla o torna altamente ineficiente para seu objetivo.

Compreender essas desvantagens inerentes garante que você selecione o instrumento certo para sua aplicação específica, evitando erros caros e operação insegura.

Tabela Resumo:

| Desvantagem | Impacto |

|---|---|

| Alto consumo de energia | Aumenta os custos operacionais e a pegada ambiental |

| Ciclos lentos de aquecimento e resfriamento | Reduz a produtividade e a eficiência |

| Capacidade limitada de amostras | Não é adequado para produção em larga escala |

| Sem controle atmosférico | Causa contaminação e oxidação da amostra |

| Altas necessidades de manutenção e segurança | Requer protocolos rigorosos e manutenção regular |

Aumente a eficiência do seu laboratório com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos e superar as limitações do forno mufla!

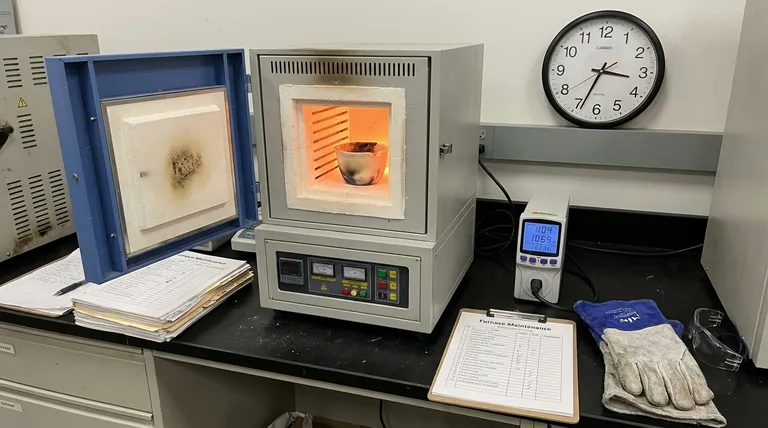

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros