Os fornos mufla industriais de alta temperatura são a unidade de processamento crítica para converter precursores químicos brutos em catalisadores de óxido metálico duráveis e ativos. Eles fornecem o ambiente térmico preciso necessário para impulsionar reações termoquímicas em fase sólida, garantindo que os precursores metálicos se liguem quimicamente ao substrato em favo de mel e se transformem em fases de óxido estáveis capazes de suportar o uso industrial.

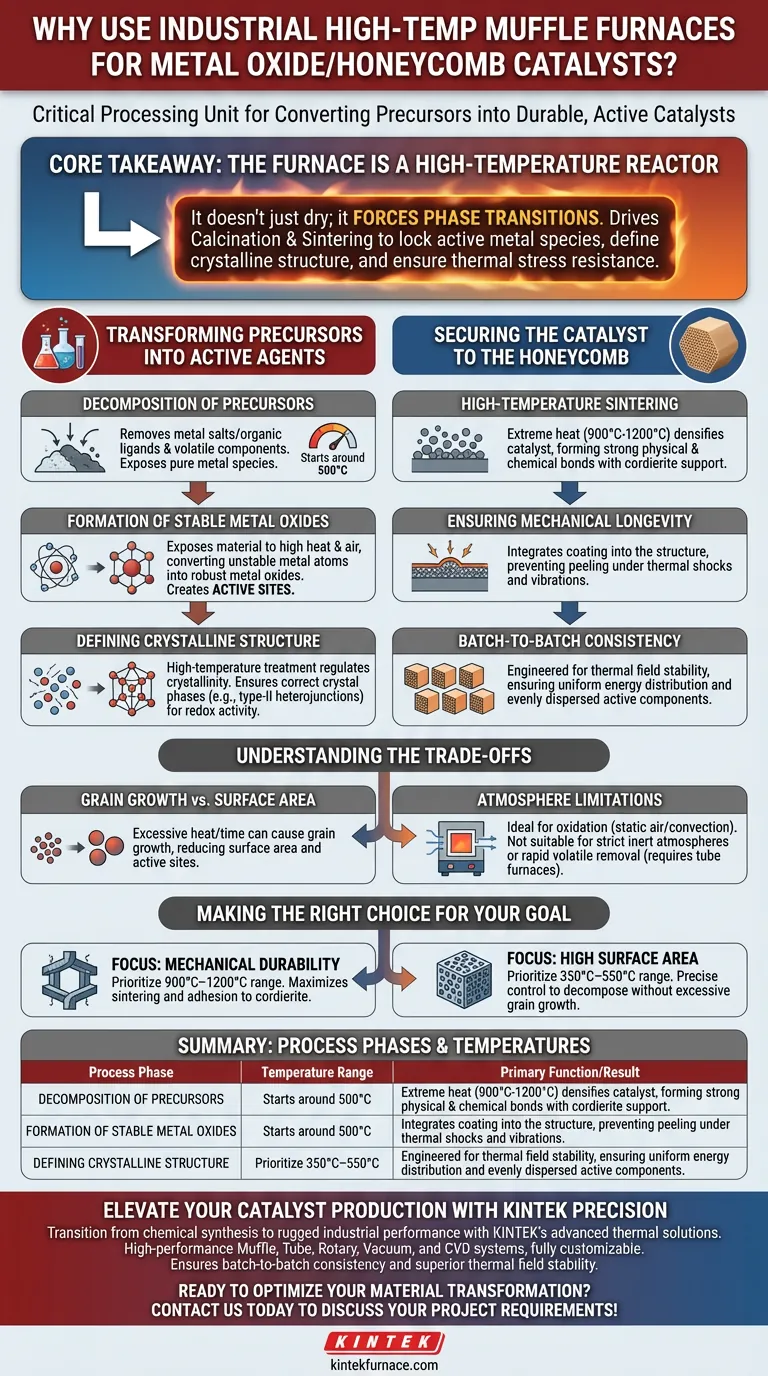

Ponto Principal: O forno mufla não apenas seca o material; ele atua como um reator de alta temperatura que força transições de fase. Ele impulsiona os processos de calcinação e sinterização necessários para fixar espécies metálicas ativas no substrato, definindo a estrutura cristalina do catalisador e garantindo que ele resista ao descolamento ou desativação sob estresse térmico.

Transformando Precursores em Agentes Ativos

Para criar um catalisador funcional, você deve ir além da simples mistura e alcançar a transformação química. O forno mufla facilita isso por meio da aplicação térmica controlada.

Decomposição de Precursores

Materiais precursores de catalisadores geralmente começam como sais metálicos (como nitratos ou acetatos) ou pastas. O forno fornece um ambiente oxidativo estável, geralmente começando em torno de 500°C, para decompor esses precursores. Esta etapa queima ligantes orgânicos e componentes voláteis, deixando para trás as espécies metálicas puras.

Formação de Óxidos Metálicos Estáveis

Uma vez que os precursores são decompostos, o forno impulsiona o processo de oxidação. Ao expor o material a altas temperaturas no ar, ele converte átomos metálicos instáveis em óxidos metálicos robustos. Essa mudança de fase é essencial para criar os sítios ativos responsáveis pelas reações catalíticas.

Definindo a Estrutura Cristalina

O arranjo específico dos átomos determina a eficiência de um catalisador. O tratamento em alta temperatura regula a cristalinidade do material. Ao aderir a uma curva de temperatura específica, o forno garante a formação das fases cristalinas corretas (como heterojunções tipo II), o que influencia diretamente a atividade redox.

Fixando o Catalisador ao Favo de Mel

Para catalisadores em favo de mel (geralmente usando substratos de cordierita), a fixação física do material ativo é tão importante quanto sua composição química.

Sinterização em Alta Temperatura

De acordo com os padrões industriais primários, temperaturas variando de 900°C a 1200°C são frequentemente necessárias para o processamento final. Esse calor extremo facilita a sinterização, um processo onde o material catalisador se densifica e forma fortes ligações físicas e químicas com o suporte de cordierita.

Garantindo Longevidade Mecânica

Sem o tratamento em alta temperatura, o revestimento catalítico simplesmente ficaria na superfície do favo de mel. O forno garante que o revestimento seja parte integrante da estrutura, evitando que ele se descole durante os rápidos choques térmicos e vibrações comuns em sistemas de exaustão industrial.

Consistência Lote a Lote

Forno mufla industriais são projetados para estabilidade do campo térmico. Isso garante que cada parte do favo de mel receba a mesma energia térmica, resultando em um produto uniforme onde os componentes ativos são distribuídos uniformemente pelo substrato.

Entendendo os Compromissos

Embora necessários, o uso de fornos mufla de alta temperatura envolve restrições críticas de processo que devem ser gerenciadas.

Crescimento de Grão vs. Área de Superfície

Existe um delicado equilíbrio entre força de ligação e área de superfície. Calor excessivo ou exposição prolongada pode causar "crescimento de grão", onde pequenas partículas se fundem em outras maiores. Isso reduz a área de superfície específica e o número de sítios ativos, potencialmente diminuindo o desempenho catalítico.

Limitações de Atmosfera

Forno mufla geralmente operam com ar estático ou convecção natural, tornando-os ideais para oxidação (calcinação). Eles geralmente não são adequados para processos que requerem atmosferas inertes rigorosas (como pirólise de nitrogênio para catalisadores FeNC) ou fluxo de gás ativo para remover voláteis rapidamente; esses processos geralmente requerem fornos tubulares.

Fazendo a Escolha Certa para Seu Objetivo

As configurações específicas e o papel do seu forno dependem muito dos requisitos finais do seu catalisador.

- Se o seu foco principal é Durabilidade Mecânica: Priorize faixas de temperatura mais altas (900°C–1200°C) para maximizar a sinterização e adesão ao substrato de cordierita, garantindo resistência ao choque térmico.

- Se o seu foco principal é Alta Área de Superfície: Concentre-se no controle preciso da temperatura na faixa de calcinação inferior (350°C–550°C) para decompor precursores sem desencadear crescimento excessivo de grão que destrói os sítios ativos.

Em última análise, o forno mufla industrial é a ferramenta que une a síntese química delicada à aplicação industrial robusta.

Tabela Resumo:

| Fase do Processo | Faixa de Temperatura | Função/Resultado Principal |

|---|---|---|

| Decomposição | 350°C - 550°C | Remove sais metálicos/ligantes orgânicos; expõe espécies metálicas. |

| Oxidação | 500°C+ | Converte átomos metálicos em fases de óxido metálico ativas e robustas. |

| Cristalização | Variável | Define a estrutura cristalina e a atividade redox catalítica. |

| Sinterização | 900°C - 1200°C | Liga o catalisador ao substrato em favo de mel; garante durabilidade mecânica. |

Eleve Sua Produção de Catalisadores com a Precisão KINTEK

Transição da síntese química para o desempenho industrial robusto com as soluções térmicas avançadas da KINTEK. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de alto desempenho Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de preparação de catalisadores.

Se você precisa de calcinação precisa para alta área de superfície ou sinterização de temperatura extrema para longevidade mecânica, nossos fornos de alta temperatura de laboratório garantem consistência lote a lote e estabilidade superior do campo térmico.

Pronto para otimizar sua transformação de materiais? Entre em contato conosco hoje para discutir os requisitos do seu projeto!

Guia Visual

Referências

- Dalsan Yoo, Jong‐Ki Jeon. Synthesis of Hydroxylammonium Nitrate and Its Decomposition over Metal Oxide/Honeycomb Catalysts. DOI: 10.3390/catal14020116

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- O que deve ser feito antes de usar um forno mufla pela primeira vez ou após um longo período de inatividade? Guia Essencial de Pré-Cozimento

- Quais princípios físicos governam a operação de um forno mufla? Domine Energia, Transferência de Calor e Controle

- Que tipos de sistemas de aquecimento estão disponíveis nos fornos de mufla?Explorar soluções de aquecimento de precisão

- Qual é a função de um forno mufla na síntese de ZnNPs? Obtenção de Óxido de Zinco Puro e Cristalino

- Como os fornos mufla são usados em investigações forenses? Descubra Evidências Ocultas com Cinzas de Precisão

- Qual é a função de um forno mufla de laboratório no pós-tratamento de eletrodos fotocatalíticos de BiVO4?

- Por que o controle preciso de temperatura é importante em um forno mufla? Garanta resultados confiáveis no tratamento térmico

- Qual é a função de um forno mufla de alta precisão na análise de amostras de plantas? Obter Cinzas Puras para Dados Precisos