Em resumo, o controle preciso da temperatura é a base para resultados confiáveis de um forno mufla. Ele garante que um material seja aquecido exatamente à temperatura exigida e mantido lá com estabilidade. Essa precisão é essencial para alcançar resultados consistentes e repetíveis em processos como tratamento térmico, calcinação e pesquisa avançada de materiais, onde até mesmo pequenos desvios podem comprometer o produto final.

A questão não é apenas atingir uma temperatura alvo; é controlar toda a jornada térmica de um material. O controle preciso dita diretamente a estrutura e as propriedades finais de um material, fazendo a diferença entre um experimento bem-sucedido e um fracassado.

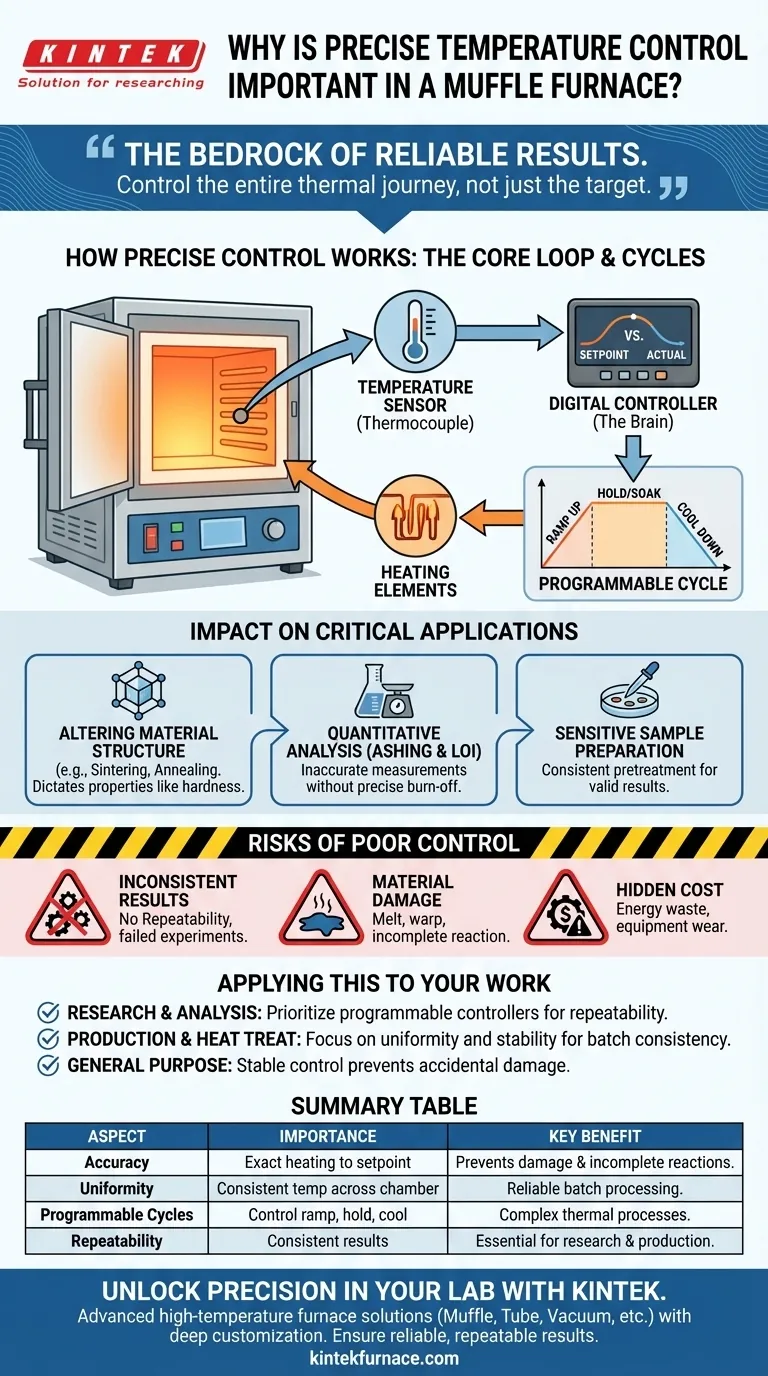

Como Funciona o Controle Preciso de Temperatura

Compreender o mecanismo revela por que sua precisão é tão vital. Um forno mufla não apenas liga e esquenta; ele opera como um sofisticado sistema de feedback.

O Loop de Controle Principal

Um sensor de temperatura, na maioria das vezes um termopar, é colocado dentro da câmara de aquecimento para medir constantemente a temperatura interna.

Este sensor alimenta dados em tempo real para um controlador digital. Este controlador atua como o cérebro da operação.

O controlador compara a temperatura real com o ponto de ajuste definido pelo usuário. Se houver uma diferença, ele ajusta a energia enviada aos elementos de aquecimento para aumentar ou diminuir a temperatura, criando um loop contínuo de monitoramento e ajuste.

Ciclos de Aquecimento Programáveis

Controladores modernos oferecem mais do que apenas um único ponto de ajuste. Eles permitem ciclos programáveis que definem todo o processo térmico do material.

Isso inclui a taxa de rampa (quão rapidamente a temperatura sobe), o tempo de espera ou patamar (por quanto tempo permanece na temperatura máxima) e a taxa de resfriamento. Esse nível de controle é crucial para processos complexos.

Garantindo a Uniformidade da Temperatura

Um objetivo principal deste sistema de controle é alcançar a uniformidade da temperatura. Isso significa que a temperatura é consistente em toda a câmara, garantindo que uma amostra grande ou várias amostras pequenas experimentem exatamente as mesmas condições térmicas.

O Impacto em Aplicações Críticas

O aquecimento impreciso não é apenas um inconveniente; ele invalida resultados e destrói materiais em uma variedade de processos científicos e industriais.

Alterando a Estrutura do Material

Para processos como sinterização, recozimento e tratamento térmico, a temperatura manipula diretamente a estrutura cristalina e a microestrutura do material.

Isso, por sua vez, dita as propriedades finais, como dureza, resistência e condutividade. Sem controle preciso, não é possível projetar essas propriedades de forma confiável.

Análise Quantitativa (Calcinação e LOI)

Na química analítica, procedimentos como calcinação ou Perda por Ignição (LOI) são usados para determinar a composição de uma amostra queimando seus componentes orgânicos.

O peso final é o resultado. Se a temperatura estiver muito baixa, a reação é incompleta. Se estiver muito alta, outros componentes podem degradar, levando a medições imprecisas. A repetibilidade é impossível sem temperatura precisa.

Preparação Sensível de Amostras

Em áreas como testes de drogas e pesquisa médica, as amostras devem ser preparadas sob condições exatas para garantir a validade da análise.

O controle preciso da temperatura garante que o processo de pré-tratamento seja consistente e não introduza variáveis que possam distorcer os resultados de testes sensíveis.

Compreendendo os Riscos do Controle Insuficiente

A falha em manter um controle preciso introduz riscos significativos que podem desperdiçar tempo, dinheiro e materiais.

O Risco de Resultados Inconsistentes

O risco mais imediato é a falta de repetibilidade. Se o forno ultrapassa seu alvo em uma corrida e fica aquém na próxima, você produzirá dois resultados diferentes, apesar de usar as mesmas configurações. Isso torna a pesquisa ou produção confiável impossível.

O Perigo de Danos ao Material

Exceder a temperatura alvo pode derreter, deformar ou destruir sua amostra. Inversamente, não atingir a temperatura exigida pode resultar em uma reação química incompleta ou transformação física, tornando o material inútil para seu propósito pretendido.

O Custo Oculto da Instabilidade

Um forno com controle deficiente muitas vezes "oscila" em busca de seu ponto de ajuste, constantemente excedendo e ficando aquém. Esse ajuste constante pode levar ao consumo desnecessário de energia e causar maior desgaste nos elementos de aquecimento e relés de controle ao longo do tempo.

Aplicando Isso ao Seu Trabalho

Suas necessidades específicas determinarão como você prioriza as capacidades do forno, mas o princípio de controle permanece universal.

- Se seu foco principal é pesquisa ou análise quantitativa: Priorize um forno com um controlador digital programável para garantir repetibilidade e ciclos de aquecimento documentáveis.

- Se seu foco principal é produção de materiais ou tratamento térmico: Concentre-se nas especificações de uniformidade de temperatura e estabilidade dos tempos de espera para garantir que cada peça em um lote tenha propriedades finais consistentes.

- Se seu foco principal é aquecimento de uso geral: Mesmo para tarefas mais simples, o controle estável da temperatura evita danos acidentais à amostra e fornece uma linha de base confiável para qualquer processo.

Em última análise, dominar o controle da temperatura significa que você não está mais apenas aquecendo um material; você está projetando precisamente seu resultado final.

Tabela Resumo:

| Aspecto | Importância |

|---|---|

| Precisão da Temperatura | Garante o aquecimento exato ao ponto de ajuste, prevenindo danos ao material e reações incompletas. |

| Uniformidade | Mantém a temperatura consistente em toda a câmara para processamento de lote confiável. |

| Ciclos Programáveis | Permite o controle de taxas de rampa, tempos de espera e resfriamento para processos térmicos complexos. |

| Repetibilidade | Garante resultados consistentes em múltiplos experimentos, essencial para pesquisa e produção. |

Desbloqueie a Precisão em Seu Laboratório com a KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas exigências experimentais únicas. Garanta resultados confiáveis e repetíveis em tratamento térmico, calcinação e pesquisa de materiais—entre em contato hoje para discutir como nossas soluções sob medida podem aprimorar seus processos e impulsionar o sucesso!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual o papel de um forno mufla na conversão de S-1@TiO2? Obtenha Calcinação de Precisão de Nanopartículas Esféricas

- Como os processos de sinterização repetida e moldes de sinterização especializados abordam os desafios técnicos da fabricação de componentes de rotor de volante de grandes dimensões? Expanda Escala e Integridade

- Por que são necessários equipamentos de agitação e secagem de precisão para materiais fotocatalíticos? Domine o Controle da Microestrutura

- Qual é o uso principal de um forno mufla na montagem de sensores de gás resistivos aquecidos lateralmente? Guia de Recozimento por Especialista

- Por que um forno mufla é usado para determinar o teor de cinzas do biochar? Domine a Análise de Pureza do seu Material