Antes do seu primeiro uso, ou após qualquer período prolongado de inatividade, um forno mufla deve ser submetido a um ciclo de pré-cozimento ou secagem. Este procedimento crítico envolve aquecer o forno lentamente e mantê-lo em temperaturas específicas por várias horas. Uma diretriz geral é aquecer por quatro horas a uma temperatura entre 200°C e 600°C, mas você deve sempre consultar o manual do seu modelo específico para o protocolo exato.

A razão central para este procedimento não é arbitrária. Os materiais cerâmicos e de isolamento refratário do forno são porosos e absorvem a umidade atmosférica. Um ciclo de secagem controlado é a única maneira de remover com segurança essa umidade como vapor, prevenindo danos catastróficos à câmara do forno e aos elementos de aquecimento.

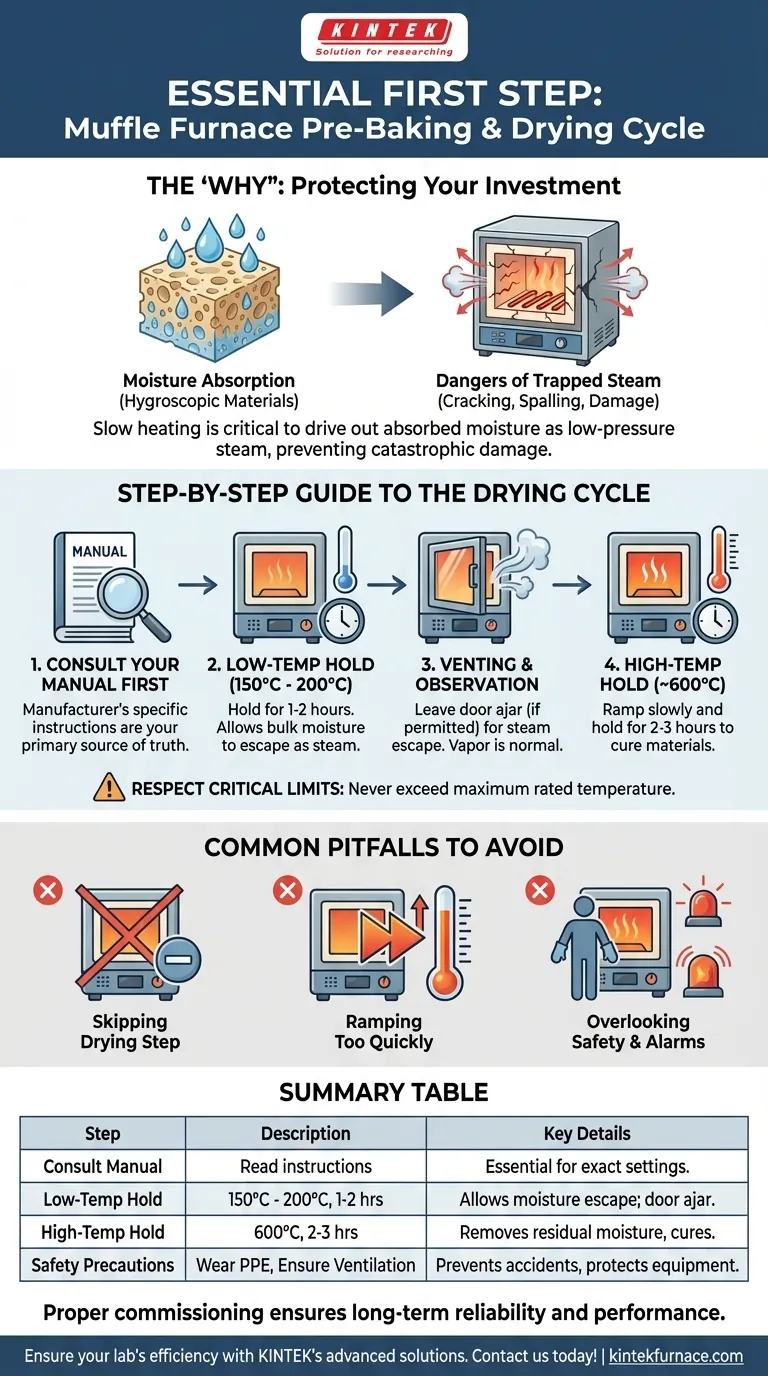

O "Porquê" por Trás do Pré-Cozimento: Protegendo Seu Investimento

Comissionar seu forno corretamente é uma etapa fundamental que o protege contra danos, garante sua longevidade e assegura a precisão de seu trabalho futuro. Pular este processo introduz um risco significativo.

Absorção de Umidade em Materiais Refratários

O isolamento de alto desempenho dentro de um forno mufla é, por natureza, higroscópico — o que significa que ele absorve naturalmente o vapor de água do ar, muito parecido com uma esponja seca.

Quando um forno fica sem uso, seja em um depósito antes do envio ou em um laboratório durante um encerramento, seu interior fica lentamente saturado com essa umidade.

Os Perigos do Vapor Retido

Se você aquecer um forno carregado de umidade muito rapidamente, a água retida se transforma rapidamente em vapor de alta pressão. Sem uma rota de fuga fácil, essa expansão do vapor exerce uma força imensa sobre o material circundante.

Isso pode fazer com que o revestimento refratário rache, desmorone ou "esfarele" — um processo onde lascas ou camadas do material se quebram. Em casos graves, pode danificar permanentemente os frágeis elementos de aquecimento embutidos no isolamento.

Garantindo a Estabilidade Térmica

Além de remover a umidade, um aumento inicial lento permite que todos os componentes do forno aqueçam e se expandam uniformemente. Isso minimiza o estresse térmico nas juntas, vedações e no corpo do forno em si, prevenindo desgaste prematuro.

Um Guia Passo a Passo para o Ciclo de Secagem

Embora o guia do fabricante seja sua principal fonte de verdade, um procedimento geral e seguro pode ser seguido para a maioria dos fornos mufla.

Consulte Seu Manual Primeiro

Antes de começar, localize e leia as instruções específicas do fabricante para o ciclo inicial de queima ou secagem. Diferentes materiais de isolamento e projetos de forno podem exigir rampas de temperatura ou tempos de espera exclusivos.

Um Procedimento Geral de Secagem

Uma abordagem conservadora é sempre a melhor. Comece ajustando o forno para uma temperatura baixa, em torno de 150°C a 200°C, e mantendo-a por uma a duas horas. Isso permite que a maior parte da umidade se transforme em vapor de baixa pressão e escape.

Após a manutenção em baixa temperatura, aumente lentamente a temperatura para um ponto de ajuste mais alto, geralmente em torno de 600°C, e mantenha por mais duas a três horas. Isso garante que qualquer umidade residual seja removida e que os materiais refratários estejam totalmente curados.

Ventilação e Observação

Durante a fase inicial de baixa temperatura, muitas vezes é recomendado deixar a porta do forno ligeiramente entreaberta (se o projeto permitir) para fornecer um caminho claro para o vapor sair. Você pode até ver vapor saindo do forno, o que é um sinal normal de que o processo está funcionando.

Respeite os Limites Críticos de Temperatura

Em nenhuma circunstância você deve exceder a temperatura máxima nominal do forno. Fazer isso pode causar danos imediatos e irreversíveis aos elementos de aquecimento e ao termopar, anulando sua garantia.

Armadilhas Comuns a Evitar

Erros cometidos durante a primeira utilização podem ter consequências duradouras. A consciência desses erros comuns é sua melhor defesa.

Ignorar Completamente a Etapa de Secagem

O erro mais grave é presumir que o forno está pronto para uso assim que sai da caixa para uma operação de alta temperatura. Esta é a principal causa de rachaduras e esfarelamento em fornos novos.

Aumentar a Temperatura Muito Rapidamente

A impaciência é a inimiga. Uma taxa de rampa rápida não permite que o vapor escape suavemente, criando a pressão interna prejudicial discutida anteriormente. Um ciclo de aquecimento lento e controlado é um investimento, não uma perda de tempo.

Ignorar a Segurança Básica

O exterior do forno ficará extremamente quente. Sempre use equipamentos de proteção individual (EPI) apropriados, como luvas resistentes ao calor, e esteja ciente de potenciais riscos de incêndio na área circundante. Certifique-se de que o ambiente esteja bem ventilado.

Ignorar Alarmes e Dispositivos de Segurança

Fornos modernos possuem recursos de segurança como proteção contra sobretemperatura e disjuntores. Eles são projetados para proteger você e o equipamento. Nunca os ignore ou desvie o alarme.

Aplicando Isso ao Seu Forno

Sua abordagem específica deve ser guiada pela condição do seu equipamento e pelo seu ambiente operacional.

- Se seu foco principal for comissionar um forno totalmente novo: Siga meticulosamente o procedimento de queima do fabricante, pois isso é essencial para a longevidade do equipamento e conformidade com a garantia.

- Se seu foco principal for reativar um forno armazenado: Sempre realize um ciclo de secagem completo e conservador, começando em baixa temperatura para eliminar com segurança qualquer umidade acumulada durante o armazenamento.

- Se seu foco principal for a operação de rotina em um clima úmido: Esteja ciente de que seu forno absorverá umidade mais rapidamente e pode se beneficiar de uma corrida de secagem breve e de baixa temperatura, mesmo após períodos mais curtos de inatividade.

Comissionar seu forno corretamente é a etapa fundamental que garante sua confiabilidade, segurança e desempenho por muitos anos.

Tabela Resumo:

| Etapa | Descrição | Detalhes Principais |

|---|---|---|

| Consultar Manual | Ler as instruções específicas do fabricante | Essencial para configurações exatas de temperatura e tempo |

| Manutenção em Baixa Temp. | Aquecer a 150°C a 200°C por 1-2 horas | Permite que a umidade escape como vapor; porta pode ficar ligeiramente aberta |

| Manutenção em Alta Temp. | Aumentar para 600°C e manter por 2-3 horas | Remove umidade residual e cura os materiais |

| Precauções de Segurança | Usar EPI, garantir ventilação, não ignorar alarmes | Prevenção de acidentes e danos ao equipamento |

Garanta que seu forno mufla opere de forma confiável com as soluções avançadas da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos aumentar a eficiência e a segurança do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros