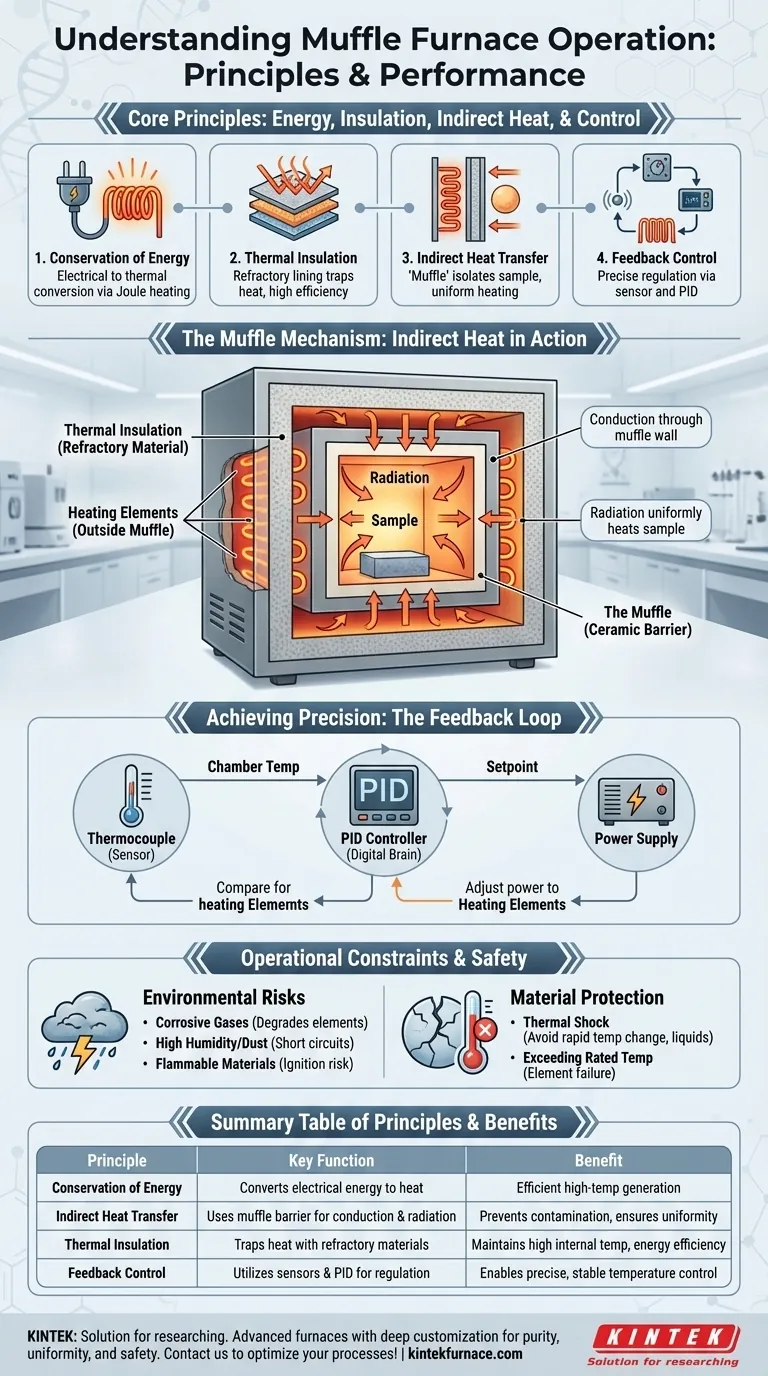

Em sua essência, um forno mufla opera com base nos princípios integrados de conservação de energia, transferência de calor indireta, isolamento térmico e controle de feedback. A energia elétrica é convertida em calor, que é contido dentro de uma câmara isolada e regulado com precisão para criar um ambiente estável de alta temperatura para processar materiais sem contato direto com a fonte de aquecimento.

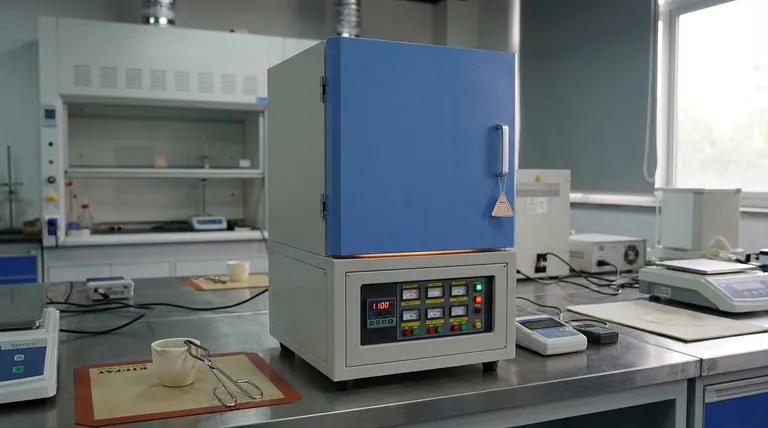

Um forno mufla é um sistema projetado que converte energia elétrica em calor controlado e uniforme. Sua característica distintiva é uma barreira física — a 'mufla' — que isola a amostra do aquecimento direto, garantindo um ambiente térmico limpo e estável através de um equilíbrio preciso de geração, transferência e contenção de calor.

Como o Calor é Gerado e Contido

A Base: Conservação de Energia

Um forno mufla opera de acordo com a primeira lei da termodinâmica, ou a lei da conservação da energia. A energia elétrica fornecida ao forno não é criada nem destruída, mas é convertida em energia térmica.

Essa conversão ocorre dentro dos elementos de aquecimento, que são tipicamente bobinas de um material de alta resistência. À medida que a corrente flui através deles, sua resistência elétrica faz com que aqueçam rapidamente — um fenômeno conhecido como aquecimento Joule.

O Papel do Isolamento Térmico

Para ser eficaz, o calor gerado deve ser retido dentro da câmara do forno. Esta é a função do isolamento, que se baseia na física da condutividade térmica.

O forno é revestido com materiais refratários como fibra cerâmica ou tijolo refratário. Esses materiais possuem condutividade térmica muito baixa, o que significa que são ruins na transferência de calor. Isso garante que a maior parte da energia térmica permaneça dentro do forno, criando altas temperaturas internas enquanto mantém a carcaça externa fria e maximizando a eficiência energética.

O Princípio Definidor: Transferência de Calor Indireta

O que é a "Mufla"?

O componente chave que dá nome ao forno é a mufla. É uma câmara interna separada, tipicamente feita de cerâmica de alta temperatura, que contém a amostra a ser aquecida.

Crucialmente, os elementos de aquecimento estão localizados fora desta mufla. Essa separação física impede a contaminação da amostra por quaisquer partículas liberadas pelos elementos de aquecimento e protege os elementos de qualquer desprendimento de gases da amostra.

Mecanismos de Transferência de Calor

Como os elementos de aquecimento não tocam diretamente a amostra, o calor deve ser transferido indiretamente. Isso ocorre através de dois mecanismos primários:

- Condução: O calor dos elementos conduz através das paredes sólidas da mufla.

- Radiação: A superfície interna da mufla agora quente irradia energia térmica uniformemente por toda a câmara, aquecendo a amostra por todos os lados.

Esse processo de duas etapas é fundamental para alcançar o ambiente de aquecimento limpo e uniforme pelo qual os fornos mufla são valorizados.

Alcançando Precisão: Regulação Térmica

O Loop de Controle de Feedback

Manter uma temperatura precisa e estável não é passivo; requer um sistema de controle de feedback ativo. Este sistema mede e ajusta constantemente a entrada de energia.

Um sensor, tipicamente um termopar, mede a temperatura dentro da câmara e envia um sinal para um controlador digital (frequentemente um controlador PID).

O controlador compara a temperatura medida com o ponto de ajuste definido pelo usuário. Se a temperatura estiver muito baixa, ele aumenta a energia para os elementos de aquecimento; se estiver muito alta, ele corta a energia. Esse ciclo contínuo garante que a temperatura permaneça estável dentro de tolerâncias muito apertadas.

Compreendendo as Restrições Operacionais

Os princípios físicos que regem o forno também ditam seus limites operacionais e requisitos de segurança. Ignorar essas restrições pode levar a resultados imprecisos, danos ao equipamento ou situações perigosas.

Por que o Ambiente Importa

O ambiente do forno é crítico. Gases corrosivos podem degradar agressivamente os elementos de aquecimento e o termopar, enquanto poeira condutiva ou alta umidade (>85%) podem criar curtos-circuitos elétricos.

Gases ou materiais inflamáveis são estritamente proibidos, pois as altas temperaturas internas e externas da superfície apresentam um risco significativo de ignição.

Protegendo os Materiais do Forno

O material cerâmico da mufla é resistente a altas temperaturas, mas vulnerável a choque térmico — mudança rápida de temperatura que causa rachaduras. Nunca coloque amostras frias ou líquidas em um forno quente nem derrame líquidos dentro, pois isso pode destruir a mufla.

Da mesma forma, cada elemento de aquecimento tem uma temperatura máxima nominal. Exceder este limite fará com que os elementos se degradem rapidamente ou falhem completamente. Recursos de segurança como proteção contra sobretemperatura existem para evitar isso.

Aplicando Esses Princípios para Resultados Ótimos

- Se o seu foco principal é a pureza do processo e evitar contaminação: O princípio do aquecimento indireto é o seu maior trunfo, pois a mufla isola fisicamente sua amostra dos elementos de aquecimento.

- Se o seu foco principal é a uniformidade e estabilidade da temperatura: Conte com a combinação de isolamento robusto para minimizar a perda de calor e um sistema de controle de feedback bem calibrado para manter seu ponto de ajuste.

- Se o seu foco principal é a longevidade e segurança do forno: Respeite os limites físicos dos materiais, mantendo-se dentro da temperatura nominal e evitando choques térmicos de líquidos ou resfriamento rápido.

A compreensão desses princípios interconectados transforma o forno de uma simples caixa de calor em um instrumento científico preciso e confiável.

Tabela Resumo:

| Princípio | Função Chave | Benefício |

|---|---|---|

| Conservação de Energia | Converte energia elétrica em calor via aquecimento Joule | Uso eficiente de energia para altas temperaturas |

| Transferência Indireta de Calor | Utiliza uma barreira de mufla para condução e radiação | Previne a contaminação da amostra e garante aquecimento uniforme |

| Isolamento Térmico | Emprega materiais refratários para reter o calor | Mantém altas temperaturas internas e eficiência energética |

| Controle de Feedback | Utiliza termopares e controladores PID para regulação | Permite controle de temperatura preciso e estável |

Pronto para elevar as capacidades do seu laboratório com soluções de alta temperatura personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados como Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas de pureza, uniformidade e segurança. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar seus processos e entregar resultados confiáveis!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar