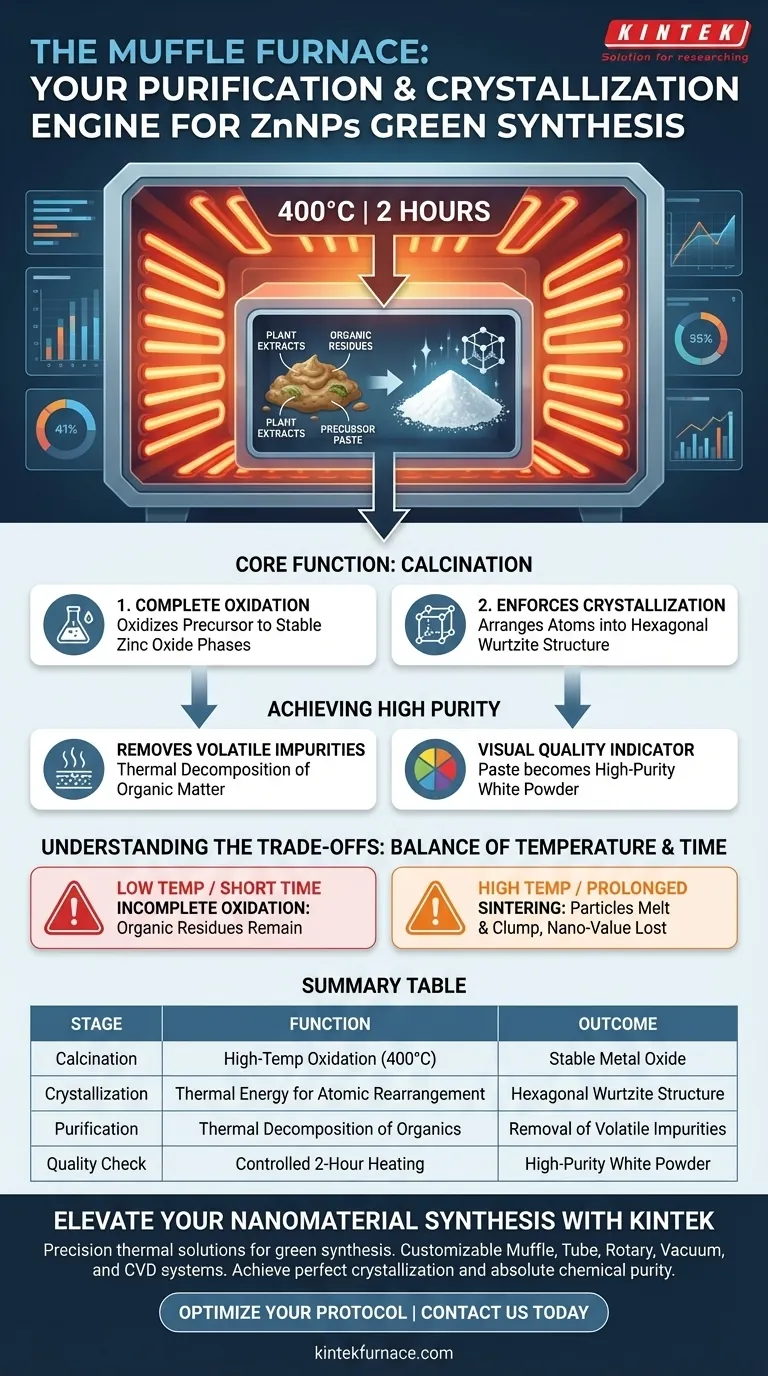

O forno mufla atua como o motor definitivo de purificação e cristalização na síntese verde de nanopartículas de óxido de zinco (ZnNPs). Sua função principal é realizar a calcinação, submetendo a pasta precursora sintetizada a uma temperatura sustentada de aproximadamente 400°C por duas horas. Este intenso tratamento térmico é o mecanismo específico que converte a pasta biológica intermediária em um pó de óxido de zinco branco e de alta pureza.

Ponto Principal Na síntese verde, a reação inicial cria um precursor "sujo" carregado de resíduos orgânicos. O forno mufla resolve isso utilizando oxidação em alta temperatura para queimar simultaneamente impurezas voláteis e forçar os átomos de zinco e oxigênio a se organizarem em uma estrutura de rede cristalina estável.

A Fisiologia da Calcinação

Promovendo a Oxidação Completa

O processo de síntese anterior ao forno produz uma pasta precursora, não o óxido final. O forno mufla fornece um ambiente estável e rico em oxigênio necessário para alterar quimicamente esse precursor.

Ao manter uma temperatura de 400°C, o forno garante a oxidação completa das espécies de zinco. Isso transforma os compostos intermediários em fases estáveis de óxido metálico, que é a definição química do produto final.

Impondo a Cristalização

O calor é a fonte de energia necessária para o rearranjo atômico. A energia térmica fornecida pelo forno permite que os átomos se movam e se fixem em uma estrutura altamente ordenada.

Este processo, conhecido como cristalização, garante que as ZnNPs não permaneçam amorfas (sem forma). Em vez disso, o calor controlado força os átomos a se arranjarem em uma rede cristalina específica, muitas vezes a estrutura hexagonal de wurtzita. Essa integridade estrutural é vital para a estabilidade física e química do material.

Alcançando Alta Pureza

Removendo Impurezas Voláteis

A síntese verde depende de agentes biológicos (como extratos de plantas) para reduzir sais metálicos. Consequentemente, a pasta precursora é inicialmente contaminada com matéria orgânica residual e compostos biológicos.

O forno mufla elimina esses contaminantes através da decomposição térmica. O alto calor vaporiza efetivamente as impurezas biológicas voláteis, deixando para trás apenas o óxido de zinco inorgânico.

O Indicador Visual de Qualidade

A eficácia dessa purificação é visivelmente aparente no produto final.

Antes da calcinação, a pasta pode estar descolorida devido a resíduos orgânicos. Após o tratamento de 2 horas a 400°C, o resultado é um pó branco de alta pureza. Essa mudança de cor é um indicador primário de que a matéria orgânica foi removida com sucesso e a síntese está completa.

Compreendendo os Compromissos

O Equilíbrio entre Temperatura e Tempo

Embora o forno mufla seja uma ferramenta de precisão, configurações incorretas podem degradar o nanomaterial.

Se a temperatura for muito baixa ou a duração muito curta, a oxidação será incompleta, deixando impurezas orgânicas que comprometem as propriedades do material.

Por outro lado, calor excessivo ou exposição prolongada podem levar à sinterização. Isso ocorre quando nanopartículas individuais se fundem para formar aglomerados maiores, destruindo efetivamente as características "nano" que conferem ao material seu valor único.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do forno mufla em seu protocolo de síntese, considere seus objetivos finais específicos:

- Se o seu foco principal é a Pureza Química: Certifique-se de que o forno mantenha uma atmosfera oxidativa consistente para decompor completamente os agentes biológicos específicos usados em sua pasta de síntese verde.

- Se o seu foco principal é a Integridade Estrutural: Cumpra rigorosamente o limite de 400°C; isso fornece energia suficiente para o rearranjo atômico em uma fase cristalina sem induzir aglomeração agressiva de partículas.

Em última análise, o forno mufla transforma uma mistura biológica caótica em um nanomaterial refinado e projetado.

Tabela Resumo:

| Estágio da Síntese | Função do Forno Mufla | Resultado do Processo |

|---|---|---|

| Calcinação | Oxidação em alta temperatura (400°C) | Converte a pasta precursora em óxido metálico estável |

| Cristalização | Energia térmica para rearranjo atômico | Formação da estrutura cristalina hexagonal de wurtzita |

| Purificação | Decomposição térmica da matéria orgânica | Remoção de impurezas biológicas voláteis |

| Verificação de Qualidade | Ciclo de aquecimento controlado de 2 horas | Transição visual para pó branco de alta pureza |

Eleve Sua Síntese de Nanomateriais com a KINTEK

A precisão é inegociável ao converter precursores biológicos em nanopartículas de alto valor. A KINTEK fornece soluções térmicas líderes do setor, projetadas para os rigores da síntese verde e da ciência de materiais.

Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas Mufla, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para atender aos seus requisitos específicos de temperatura e atmosfera. Se você busca cristalização perfeita ou pureza química absoluta, nossos fornos de alta temperatura de laboratório garantem resultados consistentes sempre.

Pronto para otimizar seu protocolo de calcinação? Entre em contato conosco hoje mesmo para encontrar o forno perfeito para o seu laboratório.

Guia Visual

Referências

- Khyati Saini, Naveen Singhal. GREEN SYNTHESIZED ZNO NANOPARTICLES WITH CORDYCEPS MILITARIS FUNGUS EXTRACT FOR THE TREATMENT OF MEMORY IMPAIRMENT IN ALZHIEMER DISEASE. DOI: 10.22159/ijap.2025v17i1.53491

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que a seleção do forno mufla correto é importante para aplicações industriais? Garanta a Precisão e Eficiência do Processo

- Como os fornos de resistência tipo caixa contribuem para a preparação de materiais catalíticos? Desbloqueie a Precisão na Síntese de Catalisadores

- Como um forno mufla de alta temperatura facilita o tratamento térmico duplo de Ti0.96Nb0.04O2? Mestre Condutividade

- Como os fornos de resistência tipo caixa são usados na fabricação de componentes eletrônicos? Essencial para o Processamento Térmico Preciso

- O que é um forno mufla e qual é o seu principal objetivo? Descubra o Aquecimento de Precisão para Resultados Puros

- Que recursos de segurança são incorporados nos projetos de fornos de mufla? Garanta a Proteção do Operador e do Equipamento

- Qual é o propósito de usar um forno mufla para queimar cascas cerâmicas de Al2O3 a 1050°C? Aumentar a Resistência e a Pureza

- Como funciona o controle de temperatura em fornos mufla modernos? Alcance Precisão e Eficiência Incomparáveis