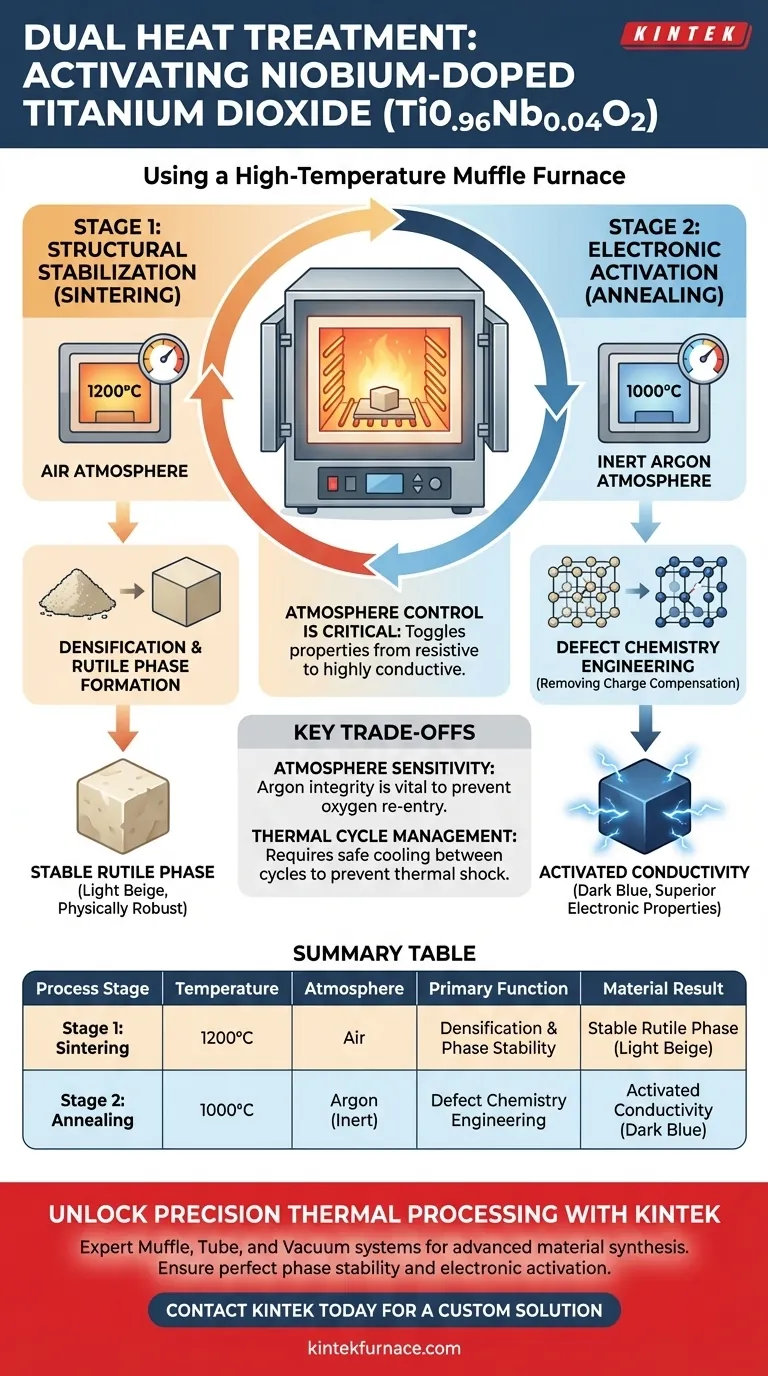

Um forno mufla de alta temperatura serve como a câmara de reação crítica para transformar o dióxido de titânio dopado com nióbio (Ti0.96Nb0.04O2) de um óxido padrão em um material eletrônico funcional. Ele executa um protocolo térmico de duas etapas: primeiro garantindo a integridade estrutural através da sinterização de densificação a 1200°C em ar, e subsequentemente ativando a condutividade eletrônica através de recozimento secundário a 1000°C em uma atmosfera inerte de argônio.

A capacidade do forno mufla de alternar entre atmosferas oxidantes e inertes é o fator definidor neste processo. Ao controlar o ambiente, você alterna efetivamente as propriedades do material de um estado resistivo para um estado altamente condutor através da engenharia precisa de defeitos.

Estágio 1: Estabilização Estrutural

Sinterização de Densificação

A primeira função do forno é estabelecer a estrutura física do material. Ao aquecer a amostra a 1200°C em uma atmosfera de ar padrão, o forno promove a densificação.

Formação da Fase Rutilo

Este ambiente de alta temperatura força o material a sinterizar, travando-o em uma fase rutilo estável. Nesta fase, o material é fisicamente robusto, mas ainda não atingiu suas propriedades eletrônicas desejadas.

Mecanismo de Aquecimento Radiante

Como um forno mufla usa calor radiante de suas paredes em vez de contato direto com a chama, a amostra é protegida de contaminantes de combustão. Isso garante que a fase rutilo formada seja quimicamente pura.

Estágio 2: Ativação Eletrônica

Recozimento Inerte Secundário

A segunda e mais especializada função do forno é facilitar o recozimento a 1000°C sob uma atmosfera de argônio. Esta etapa não se trata de estrutura física, mas de modificação química.

Ajustando a Química de Defeitos

O ambiente inerte de argônio é crítico para ajustar o estado químico de defeitos do material. Ele funciona removendo efeitos de compensação de carga causados por vacâncias de titânio.

A Transformação Visual e Elétrica

Esta mudança química produz uma mudança física imediata: o material transita de bege claro para azul escuro. Essa mudança de cor indica que condutividade eletrônica superior foi ativada com sucesso.

Compreendendo os Compromissos

Sensibilidade à Atmosfera

O sucesso da segunda etapa depende inteiramente da integridade da atmosfera inerte. Se o forno mufla não conseguir manter um ambiente puro de argônio, o oxigênio reentrará no sistema, impedindo a remoção de vacâncias de titânio e falhando em ativar a condutividade.

Gerenciamento do Ciclo Térmico

Executar dois ciclos distintos de alta temperatura (1200°C e 1000°C) coloca um estresse térmico significativo tanto na amostra quanto nos elementos de aquecimento. Os usuários devem levar em conta o tempo necessário para resfriar o forno com segurança entre a fase de sinterização em ar e a fase de recozimento em argônio para evitar choque térmico.

Otimizando Sua Estratégia de Tratamento Térmico

Para obter os melhores resultados com dióxido de titânio dopado com nióbio, alinhe as configurações do seu forno com seus objetivos de material específicos:

- Se o seu foco principal é a integridade estrutural: Priorize o ciclo inicial de sinterização em ar a 1200°C para maximizar a densidade e garantir uma fase rutilo estável.

- Se o seu foco principal é a condutividade eletrônica: Certifique-se de que a vedação do seu forno seja impecável durante a etapa de argônio a 1000°C para eliminar completamente os efeitos de compensação de carga.

Dominar a atmosfera dentro do forno é tão crítico quanto controlar a temperatura.

Tabela Resumo:

| Estágio do Processo | Temperatura | Atmosfera | Função Principal | Resultado do Material |

|---|---|---|---|---|

| Estágio 1: Sinterização | 1200°C | Ar | Densificação & Estabilidade de Fase | Fase Rutilo Estável (Bege Claro) |

| Estágio 2: Recozimento | 1000°C | Argônio (Inerte) | Engenharia de Química de Defeitos | Condutividade Ativada (Azul Escuro) |

Desbloqueie o Processamento Térmico de Precisão com a KINTEK

A síntese de materiais avançados como o dióxido de titânio dopado com nióbio requer controle absoluto sobre a atmosfera e os ciclos térmicos. A KINTEK fornece sistemas Mufle, Tubo e Vácuo líderes na indústria, projetados para atender a essas demandas rigorosas.

Apoiados por P&D e fabricação especializados, nossos fornos de alta temperatura são totalmente personalizáveis para garantir que seu laboratório alcance estabilidade de fase e ativação eletrônica perfeitas sempre. Se você precisa de comutação precisa de atmosfera ou uniformidade de temperatura superior, nós fornecemos as ferramentas para o seu sucesso.

Pronto para elevar sua pesquisa? Entre em contato com a KINTEK hoje mesmo para uma solução de forno personalizada!

Guia Visual

Referências

- Tomoyuki Shiraiwa, Takahisa Omata. Enhanced Proton Transport in Nb-Doped Rutile TiO<sub>2</sub>: A Highly Useful Class of Proton-Conducting Mixed Ionic Electronic Conductors. DOI: 10.1021/jacs.5c05805

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como um forno mufla facilita o processo de pirólise lenta? Otimização da Produção de Biochar a partir de Resíduos Orgânicos

- Por que um forno mufla é usado sem gases de proteção para ligas de molibdênio? Simular Condições Reais de Oxidação

- Quais são os requisitos ambientais para a nanocristalização de ligas à base de Fe em forno mufla?

- Qual é a função de um forno mufla no processo de síntese de materiais Ag2S1-xTex? Processamento Térmico de Precisão

- Quais são as faixas de temperatura que diferentes tipos de fornos mufla podem atingir? Encontre o Ajuste Perfeito para o Seu Laboratório

- Qual é a estrutura de um forno elétrico tipo caixa? Descubra os Componentes Essenciais para Aquecimento Preciso

- Como um forno de resistência tipo caixa de alta temperatura auxilia na densificação de materiais cerâmicos de micro-ondas?

- Que características especiais tornam os fornos mufla adequados para certas aplicações? Descubra Soluções de Precisão para Altas Temperaturas