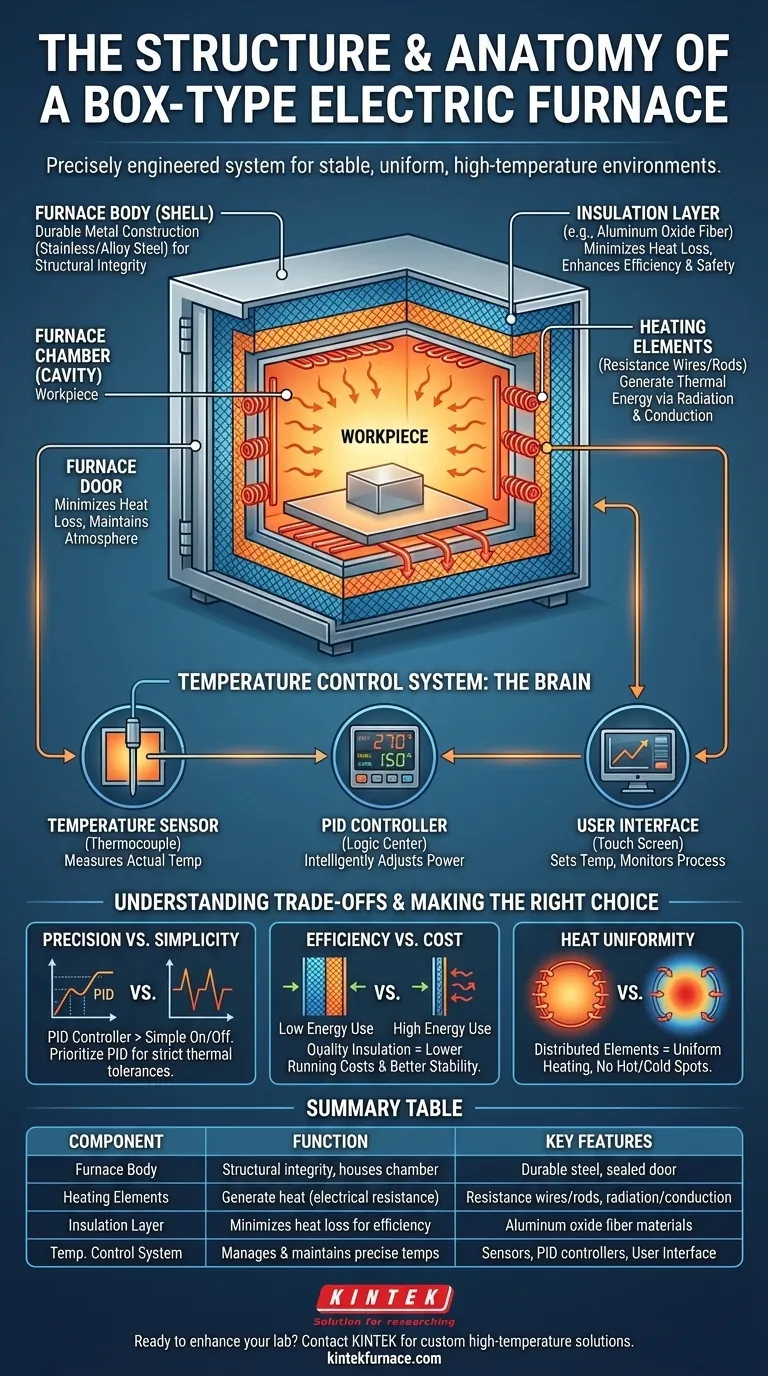

No seu cerne, um forno elétrico tipo caixa é um sistema precisamente projetado, composto por quatro componentes estruturais e operacionais primários. Estes são o corpo do forno, que fornece a estrutura física, os elementos de aquecimento que geram o calor, o isolamento que o contém e o sistema de controle de temperatura que gerencia todo o processo.

Um forno tipo caixa não é meramente uma caixa aquecida; é um sistema equilibrado onde cada componente – da carcaça de aço ao controlador PID – trabalha em conjunto para criar um ambiente estável, uniforme e de alta temperatura para o processamento de materiais.

A Anatomia de um Forno Tipo Caixa

Para entender como esses fornos alcançam aquecimento preciso, devemos examinar a função de cada componente central. O design é um reflexo direto de seu propósito: gerar e conter energia térmica de forma eficiente.

O Corpo e a Câmara do Forno

O corpo do forno, também chamado de carcaça, é a estrutura externa. É tipicamente construído a partir de metal durável, como aço inoxidável ou liga metálica, para fornecer integridade estrutural e suportar as altas temperaturas operacionais por longos períodos.

Dentro deste corpo está a câmara ou cavidade do forno. Este é o espaço interno isolado onde as peças são colocadas e aquecidas. O acesso é fornecido por uma porta do forno hermeticamente selada, que é crítica para minimizar a perda de calor e manter uma atmosfera interna estável.

Os Elementos de Aquecimento: O Motor do Calor

Os elementos de aquecimento são os componentes ativos responsáveis pela geração de energia térmica. Estes são geralmente fios ou hastes de resistência que convertem energia elétrica diretamente em calor.

Eles são estrategicamente instalados dentro da câmara do forno para garantir que o calor seja entregue à peça de trabalho. Os principais métodos de transferência de calor dentro do forno são radiação térmica e condução.

A Camada de Isolamento: Contendo a Energia

Cercando a câmara do forno há uma espessa camada de material isolante, como fibra de óxido de alumínio. Este componente é inegociável para desempenho e segurança.

Seu único propósito é minimizar a perda de calor para o ambiente externo. Um isolamento eficaz garante que o forno opere eficientemente, atinja a temperatura rapidamente e mantenha um clima interno estável sem consumir energia excessiva.

O Sistema de Controle de Temperatura: O Cérebro da Operação

Esta é a parte mais sofisticada do forno. É um sistema integrado que garante que a temperatura que você define é a temperatura que você obtém, com precisão e consistência.

Consiste em três partes principais:

- Sensores de Temperatura (por exemplo, termopares): Estes atuam como os nervos, medindo constantemente a temperatura real dentro da câmara.

- Controladores PID: Este é o centro lógico. Um controlador Proporcional-Integral-Derivativo (PID) calcula continuamente a diferença entre o ponto de ajuste e a temperatura real e ajusta inteligentemente a energia para os elementos de aquecimento.

- Interface do Usuário (por exemplo, tela sensível ao toque): Isso permite que o operador defina a temperatura desejada, monitore o processo e programe ciclos de aquecimento.

Entendendo as Trocas

O desempenho de um forno é um resultado direto de quão bem seus componentes estão integrados. Simplesmente ter todas as peças não é suficiente; sua qualidade e interação determinam o resultado.

Precisão vs. Simplicidade no Controle

Um controlador PID avançado é superior a um termostato simples de liga/desliga porque evita o sobreaquecimento e o subaquecimento da temperatura. Para aplicações que exigem tolerâncias térmicas rigorosas, a qualidade do controlador é primordial. Um sistema mais simples pode ser mais barato, mas não fornecerá uma temperatura estável.

Eficiência vs. Custo no Isolamento

A qualidade e a espessura do material isolante impactam diretamente o consumo de energia. Um forno com isolamento superior terá custos operacionais mais baixos e melhor estabilidade de temperatura. Economizar no isolamento leva a uma perda constante de calor, forçando os elementos de aquecimento a trabalhar mais e desperdiçando eletricidade.

O Desafio da Uniformidade de Calor

A localização dos elementos de aquecimento é crítica. Se estiverem localizados apenas em uma área, o forno terá "pontos quentes" e "pontos frios", levando a um tratamento desigual da peça de trabalho. Fornos de alta qualidade distribuem os elementos em vários lados da câmara para criar um ambiente de aquecimento uniforme.

Fazendo a Escolha Certa para Sua Aplicação

Use seu entendimento desta estrutura para avaliar um forno com base em seu propósito pretendido.

- Se o seu foco principal é precisão e repetibilidade: Priorize a sofisticação do sistema de controle de temperatura, garantindo que ele utilize um controlador PID de alta qualidade.

- Se o seu foco principal é a eficiência energética e custos operacionais mais baixos: Analise as especificações do material isolante e a construção da vedação da porta.

- Se o seu foco principal é durabilidade e trabalho em alta temperatura: Examine a construção do corpo do forno, priorizando aço inoxidável de alta espessura ou aço de liga de alta temperatura.

Compreender esta estrutura o capacita a avaliar qualquer forno tipo caixa não apenas por suas especificações, mas por quão bem seus componentes trabalham juntos para atingir seu objetivo.

Tabela Resumo:

| Componente | Função | Características Principais |

|---|---|---|

| Corpo do Forno | Fornece integridade estrutural e aloja a câmara | Feito de aço durável, inclui uma porta selada |

| Elementos de Aquecimento | Geram calor através da resistência elétrica | Usam fios/hastes de resistência, permitem radiação/condução |

| Camada de Isolamento | Minimiza a perda de calor para eficiência | Feita de materiais como fibra de óxido de alumínio |

| Sistema de Controle de Temperatura | Gerencia e mantém temperaturas precisas | Inclui sensores, controladores PID e interfaces de usuário |

Pronto para aprimorar as capacidades do seu laboratório com um forno de alta temperatura personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por uma forte personalização para atender aos seus requisitos experimentais únicos. Entre em contato conosco hoje para discutir como podemos trazer precisão e eficiência para o seu processamento de materiais!

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como um forno mufla de laboratório é utilizado durante o estágio de desaglomeração de corpos verdes de HAp? Controle Térmico de Precisão

- Como um forno mufla é utilizado para o pós-processamento de cristais de AlN? Otimizar a Pureza da Superfície através da Oxidação em Estágios

- Qual é a importância do ambiente térmico na calcinação? Obtenha Fases Cerâmicas Puras com a KINTEK

- Por que a calcinação é essencial para a formação da fase NaFePO4? Engenharia de Fosfato de Ferro e Sódio de Alto Desempenho

- Qual é a função dos fornos de caixa de alta temperatura de laboratório no tratamento T6 de alumínio? Chave para a Resistência do Material