Um forno mufla de laboratório atua como um reator térmico de alta precisão durante o estágio de desaglomeração. Ele é utilizado para aplicar um perfil de temperatura rigorosamente controlado — muitas vezes atingindo temperaturas finais em torno de 1050°C — para pirolisar e volatilizar os ligantes de resina orgânica dentro dos corpos verdes de hidroxiapatita (HAp).

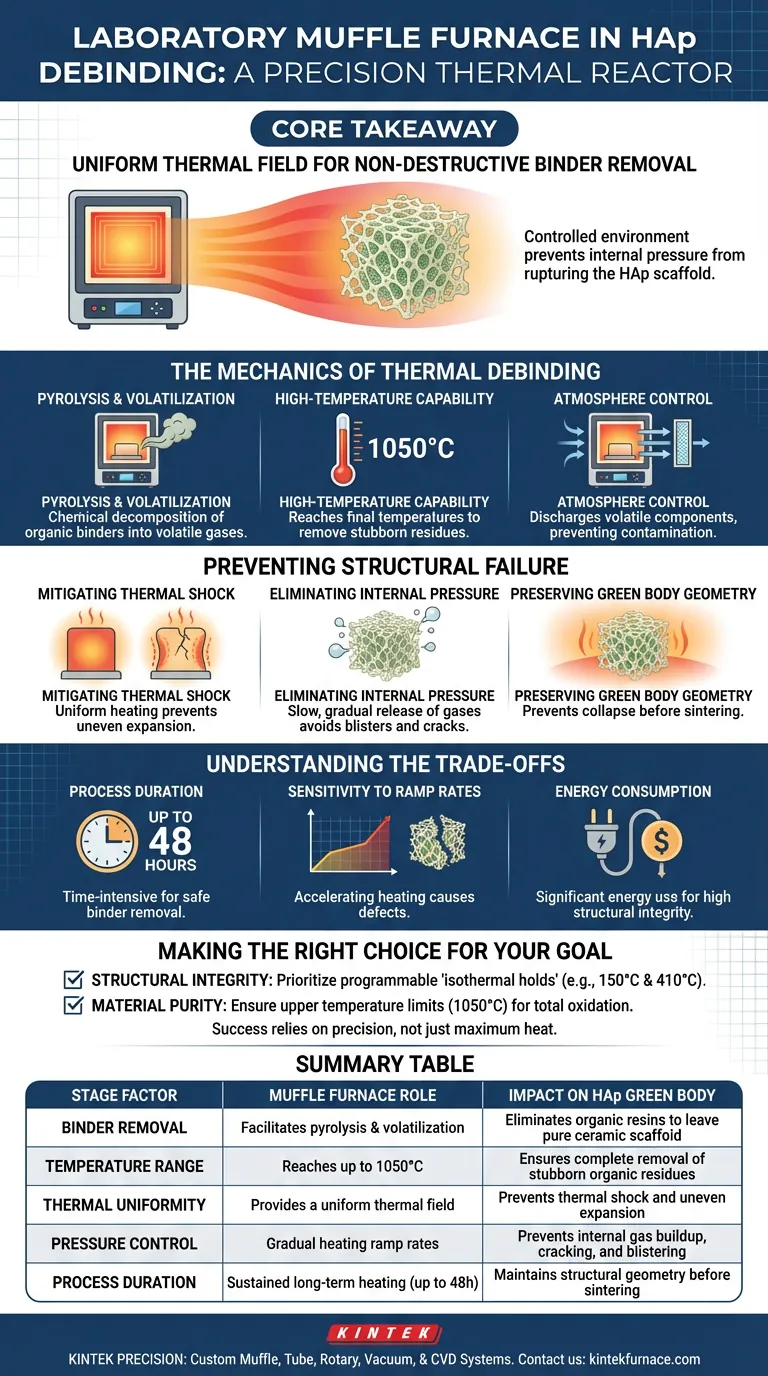

Ponto Principal A função principal do forno mufla durante a desaglomeração não é apenas o aquecimento, mas fornecer um campo térmico uniforme para a remoção lenta e não destrutiva do material orgânico. Este ambiente controlado é a única maneira de evitar que a pressão interna rompa o frágil andaime de HAp antes que ele seja sinterizado.

A Mecânica da Desaglomeração Térmica

Pirólise e Volatilização

O forno mufla é empregado para facilitar a decomposição química dos ligantes orgânicos. Ao aumentar a temperatura, o forno converte os ligantes de resina sólida que mantêm o pó de HAp unido em gases voláteis.

Capacidade de Alta Temperatura

Embora a desaglomeração geralmente comece em temperaturas mais baixas, o forno deve ser capaz de atingir temperaturas significativas, como 1050°C. Isso garante a remoção completa de resíduos orgânicos teimosos que poderiam contaminar o biomaterial final.

Controle de Atmosfera

O forno cria um ambiente contido onde esses componentes voláteis podem ser descarregados com segurança. Isso evita a redeposição de carbono ou outras impurezas na estrutura porosa de HAp.

Prevenindo Falha Estrutural

Mitigando Choque Térmico

O papel mais crítico do forno mufla é gerar um campo térmico uniforme. Se a temperatura variar significativamente em toda a câmara do forno, o corpo verde de HAp experimentará expansão irregular.

Eliminando Pressão Interna

Se os ligantes se decompuserem muito rapidamente, a pressão do gás se acumula dentro do corpo cerâmico. O forno mufla permite uma liberação lenta e gradual desses gases, prevenindo a formação de bolhas, rachaduras ou delaminação.

Preservando a Geometria do Corpo Verde

Durante este estágio, a estrutura de HAp é frágil porque o ligante — que fornece sua forma — está sendo removido. O aquecimento suave e uniforme do forno mufla evita o colapso estrutural antes que as partículas cerâmicas comecem a sinterizar e se ligar.

Entendendo os Compromissos

Duração do Processo

A desaglomeração eficaz em um forno mufla consome muito tempo. Programas complexos de desaglomeração podem durar até 48 horas para garantir a remoção segura do ligante sem danificar a peça.

Sensibilidade às Taxas de Aquecimento

O processo requer paciência rigorosa. Acelerar a taxa de aquecimento para economizar tempo quase invariavelmente leva a defeitos, pois as tensões internas causadas pelos gradientes de temperatura fraturarão estruturas de parede espessa.

Consumo de Energia

Manter altas temperaturas por longos períodos resulta em um consumo significativo de energia. Este é um custo inevitável para alcançar alta integridade estrutural em cerâmicas de HAp.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia de um forno mufla para desaglomeração de HAp, adapte sua abordagem às suas restrições específicas:

- Se seu foco principal é Integridade Estrutural: Priorize um forno com "mantimentos isotérmicos" programáveis (por exemplo, a 150°C e 410°C) para permitir que os gases escapem completamente antes de aumentar o calor.

- Se seu foco principal é Pureza do Material: Certifique-se de que seu forno possa sustentar os limites de temperatura superiores (1050°C) para garantir a oxidação total de todos os resíduos orgânicos.

O sucesso na desaglomeração de hidroxiapatita depende menos do calor máximo e mais da precisão do perfil térmico.

Tabela Resumo:

| Fator do Estágio | Papel do Forno Mufla | Impacto no Corpo Verde de HAp |

|---|---|---|

| Remoção de Ligante | Facilita pirólise e volatilização | Elimina resinas orgânicas para deixar um andaime cerâmico puro |

| Faixa de Temperatura | Atinge até 1050°C | Garante a remoção completa de resíduos orgânicos teimosos |

| Uniformidade Térmica | Fornece um campo térmico uniforme | Previne choque térmico e expansão irregular |

| Controle de Pressão | Taxas de aquecimento graduais | Previne acúmulo de gás interno, rachaduras e bolhas |

| Duração do Processo | Aquecimento sustentado a longo prazo (até 48h) | Mantém a geometria estrutural antes da sinterização |

Eleve Sua Pesquisa de Materiais com Precisão KINTEK

Não deixe que rachaduras internas ou impurezas arruínem seus andaimes de hidroxiapatita. A KINTEK fornece fornos mufla líderes na indústria, projetados para as rigorosas demandas da desaglomeração térmica. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD personalizáveis, adaptados às suas necessidades específicas de laboratório.

Se você precisa de taxas de aquecimento precisas para corpos verdes delicados ou capacidades de alta temperatura para pureza total, nossos fornos de alta temperatura garantem resultados consistentes todas as vezes.

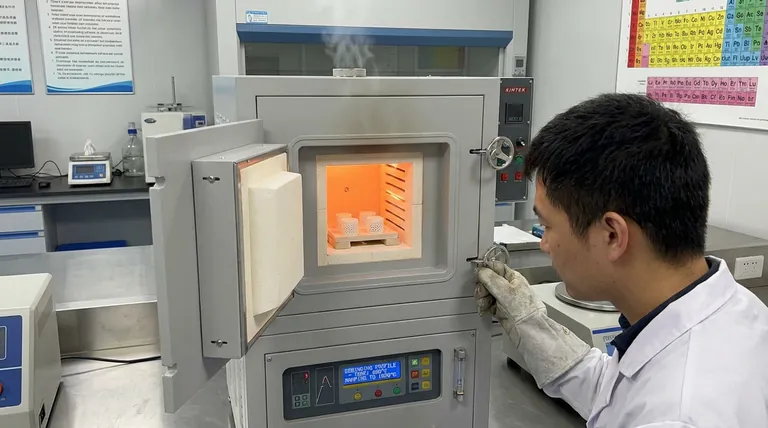

Guia Visual

Referências

- Ali Arab, Chunwei Zhang. Influence of Cell Geometry on the Mechanical and Failure Characteristics of 3D Voronoi Hydroxyapatite Through the Stereolithography Technique. DOI: 10.3390/ceramics8010004

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é o papel da calcinação em alta temperatura em um forno mufla? Crie Vidro Bioativo de Precisão

- Qual o papel de um forno mufla de alta temperatura no processo de conversão de MoS2 em alfa-MoO3?

- Quais são os benefícios de usar um forno tipo caixa para tratamento térmico? Alcance Controle Preciso e Versatilidade

- Qual o papel de um forno mufla na conversão de S-1@TiO2? Obtenha Calcinação de Precisão de Nanopartículas Esféricas

- Qual o papel de um forno de resistência tipo caixa de alta temperatura na conversão de LDHs em LDOs? Insights Térmicos Essenciais

- Qual é a função de um Forno Mufla no pré-tratamento de ânodos de liga Ni-Fe-Cu? Alcançar Resistência Superior à Corrosão

- Por que os fornos mufla são duráveis em condições industriais rigorosas? Descubra o seu design robusto para longevidade

- Qual função um forno mufla de alta temperatura desempenha na preparação de substratos de membrana cerâmica?