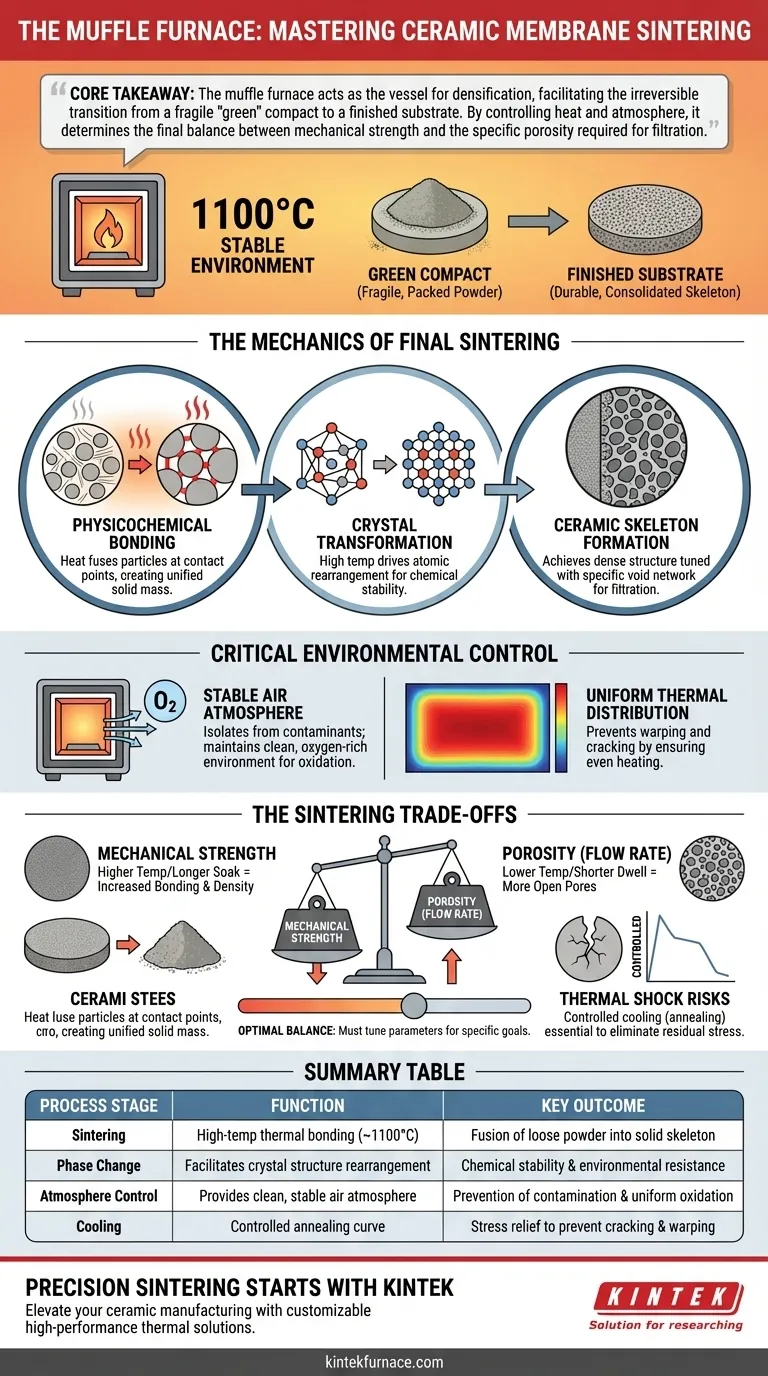

A principal função de um forno mufla de alta temperatura nesta fase é executar o processo crítico de sinterização. Especificamente, ele expõe o material cerâmico a um ambiente estável de alta temperatura (geralmente em torno de 1100°C) em atmosfera de ar. Este tratamento térmico desencadeia a ligação físico-química e a transformação cristalina necessárias para converter partículas de pó soltas em um esqueleto cerâmico consolidado e durável.

Conclusão Principal O forno mufla atua como o recipiente para densificação, facilitando a transição irreversível de um compactado "verde" frágil para um substrato acabado. Ao controlar o calor e a atmosfera, ele determina o equilíbrio final entre resistência mecânica e a porosidade específica necessária para a filtração.

A Mecânica da Sinterização Final

A fase final de preparação não é apenas sobre secagem ou endurecimento; trata-se de mudar fundamentalmente a estrutura do material em nível microscópico.

Ligação Físico-Química

Antes de entrar no forno, o substrato é essencialmente um pó compactado mantido unido por forças fracas. O forno mufla fornece a energia térmica necessária para fundir essas partículas.

Esse calor inicia uma reação onde os pontos de contato entre as partículas se ligam. Isso transforma uma coleção de grãos soltos em uma massa sólida unificada sem derreter completamente o material.

Transformação Cristalina

Para materiais como caulim desidroxilado, o forno facilita uma mudança de fase.

A alta temperatura impulsiona o rearranjo da estrutura atômica. Essa "transformação cristalina" estabiliza o material quimicamente, garantindo que ele possa suportar ambientes operacionais agressivos posteriormente.

Formação do Esqueleto Cerâmico

O objetivo final desta etapa é criar um "esqueleto cerâmico denso".

Embora o material se torne mais denso e forte, o processo é ajustado para manter uma rede específica de vazios. Isso resulta em uma estrutura porosa que permite a passagem de fluidos, mantendo ao mesmo tempo integridade estrutural suficiente para servir como substrato de membrana.

O Papel do Controle Ambiental

Um forno mufla é distinto devido à sua capacidade de isolar a carga e controlar precisamente o ambiente de aquecimento.

Estabilidade em Atmosfera de Ar

A referência principal destaca que este processo ocorre em **atmosfera de ar**.

O design mufla isola a cerâmica de contaminantes diretos de combustão de combustível, mantendo um ambiente limpo e rico em oxigênio. Isso é essencial para facilitar as reações de oxidação necessárias e garantir a pureza da fase cerâmica final.

Distribuição Térmica Uniforme

Fornos mufla de alto desempenho são projetados para fornecer aquecimento excepcionalmente uniforme.

A uniformidade é crítica durante a sinterização para evitar empenamento ou rachaduras. Se uma parte do substrato aquecer mais rápido que outra, ocorre encolhimento diferencial, destruindo a integridade estrutural da membrana.

Entendendo os Compromissos

Embora o forno mufla seja essencial, o processo de sinterização envolve um delicado equilíbrio de propriedades físicas concorrentes.

Porosidade vs. Resistência Mecânica

O compromisso mais crítico é entre a porosidade da membrana e sua resistência.

Temperaturas mais altas ou tempos de permanência mais longos no forno geralmente aumentam a ligação, tornando o substrato mais forte. No entanto, essa maior densificação reduz a porosidade, potencialmente limitando a taxa de fluxo do filtro final. Você não pode maximizar ambos simultaneamente; os parâmetros do forno devem ser ajustados para encontrar o ponto ideal.

Riscos de Choque Térmico

Embora a fase de aquecimento seja crítica, a fase de resfriamento (recozimento) é igualmente importante.

Se o forno resfriar o substrato muito rapidamente após a sinterização, tensões internas residuais podem se formar. Isso pode levar a fraturas imediatas ou fraquezas latentes que causam falha durante a operação. Um forno mufla de alta qualidade facilita uma curva de resfriamento controlada para eliminar essas tensões.

Otimizando o Ciclo de Sinterização

Para obter os melhores resultados com seus substratos de membrana cerâmica, você deve alinhar a operação do forno com seus objetivos específicos de material.

- Se seu foco principal for durabilidade mecânica: Garanta que o forno atinja os limites superiores da faixa de temperatura de sinterização (por exemplo, 1100°C) para maximizar a ligação das partículas e a densidade do esqueleto.

- Se seu foco principal for alto fluxo de filtração (porosidade): Limite cuidadosamente o tempo de permanência na temperatura de pico para evitar a superdensificação, garantindo que a estrutura dos poros permaneça aberta.

O forno mufla de alta temperatura é a ferramenta definitiva que preenche a lacuna entre o potencial bruto e uma tecnologia cerâmica funcional e de alto desempenho.

Tabela Resumo:

| Estágio do Processo | Função do Forno Mufla | Resultado Chave do Material |

|---|---|---|

| Sinterização | Ligação térmica de alta temperatura (aprox. 1100°C) | Fusão de pó solto em um esqueleto sólido |

| Mudança de Fase | Facilita o rearranjo da estrutura cristalina | Estabilidade química e resistência ambiental |

| Controle de Atmosfera | Fornece atmosfera de ar limpa e estável | Prevenção de contaminação e oxidação uniforme |

| Resfriamento | Curva de recozimento controlada | Alívio de tensões para prevenir rachaduras e empenamento |

A Sinterização de Precisão Começa com a KINTEK

Eleve sua fabricação de cerâmica com as soluções térmicas líderes da indústria da KINTEK. Apoiada por P&D e fabricação de especialistas, **a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, Vácuo e CVD de alto desempenho**, todos totalmente personalizáveis para atender aos seus requisitos específicos de temperatura e atmosfera.

Se você precisa maximizar a porosidade de filtração ou garantir a resistência mecânica estrutural, nossos fornos fornecem a distribuição térmica uniforme essencial para a densificação perfeita do substrato.

Pronto para otimizar sua produção? Entre em contato com nossa equipe técnica hoje mesmo para encontrar o forno de alta temperatura ideal para suas necessidades de laboratório ou industriais.

Guia Visual

Referências

- Viktor Kurylenko, Tetiana Dontsova. ПЕРСПЕКТИВИ ВИКОРИСТАННЯ ТЕХНОЛОГІЇ 3D ДРУКУ DLP ДЛЯ ВИРОБНИЦТВА МЕМБРАННИХ КЕРАМІЧНИХ МОДУЛІВ. DOI: 10.15421/jchemtech.v33i2.317663

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o propósito de usar um forno de resistência de caixa de alta temperatura para Fe-g-C3N4? Polimerização Térmica Mestra

- Como o dispositivo de alimentação e descarga contribui para a operação de um forno de caixa? Aumente a Segurança e o Controle do Processo

- Como os fornos de resistência tipo caixa facilitam a otimização das propriedades mecânicas em ligas AlSi10Mg? Análise Térmica Especializada

- Por que um forno mufla de laboratório é usado para assar equipamentos experimentais? Garanta a pureza em simulações de óleo e gás de xisto

- Como a porta do forno e as amostras devem ser manuseadas durante o uso? Dicas Essenciais de Segurança e Manutenção

- Qual é o papel de um Forno Mufla na modificação térmica da madeira? Otimizar a Durabilidade de Daniellia oliveri

- Qual é a função de um forno mufla de alta temperatura no método precursor columbita? Síntese de Perovskita Pura

- Por que um forno mufla de alta temperatura é necessário para a ativação da ganga de carvão? Desbloqueie a Reatividade Máxima do Material