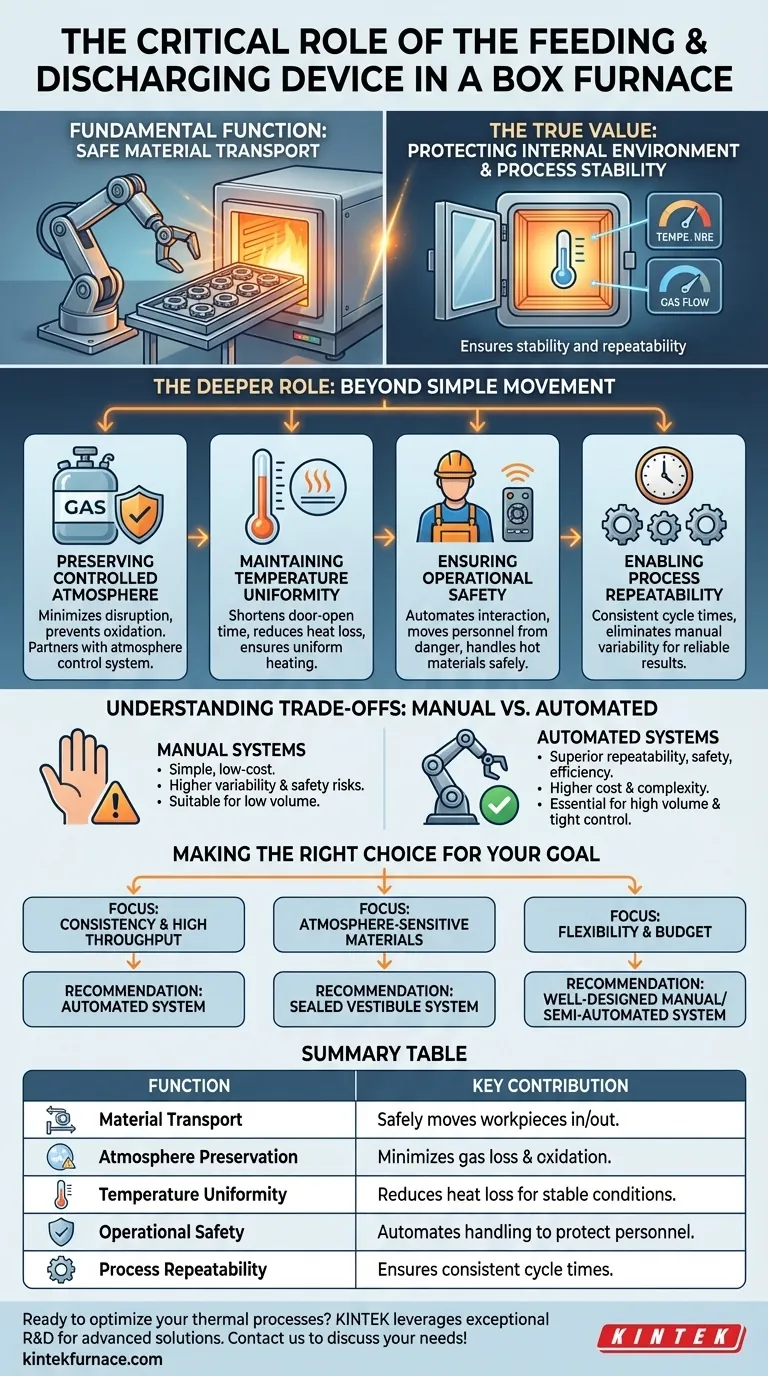

Em seu nível mais fundamental, o dispositivo de alimentação e descarga de um forno de caixa é responsável por mover materiais para dentro e para fora da câmara de aquecimento. Este mecanismo garante que as peças de trabalho possam ser carregadas para tratamento e descarregadas após a conclusão de forma segura e eficiente.

O verdadeiro valor de um dispositivo de alimentação e descarga não está apenas no transporte de material. Sua contribuição crítica é sua capacidade de realizar esta tarefa, protegendo a integridade do ambiente interno do forno, garantindo a estabilidade e a repetibilidade de todo o processo térmico.

O Papel Mais Profundo: Além do Simples Movimento

A eficácia de um forno de caixa depende da manutenção de um estado interno altamente controlado. O dispositivo de alimentação e descarga é a interface principal entre este ambiente controlado e o mundo exterior, o que lhe confere várias responsabilidades críticas.

Preservando a Atmosfera Controlada

Muitos processos térmicos, como recozimento ou brasagem, exigem uma atmosfera de gás específica para evitar a oxidação e garantir as propriedades desejadas do material.

O ato de abrir a porta do forno para carregar ou descarregar peças pode arruinar essa atmosfera. Um sistema de alimentação bem projetado minimiza essa interrupção, permitindo transferências rápidas e criando uma vedação hermética quando fechado. Esta função é um parceiro direto do sistema de controle de atmosfera, que regula o fluxo e a pressão do gás.

Mantendo a Uniformidade da Temperatura

Toda vez que a porta do forno se abre, o calor escapa. Isso cria instabilidade de temperatura, o que pode comprometer a qualidade do tratamento térmico e aumentar o consumo de energia.

Um mecanismo eficiente de alimentação e descarga encurta a duração da porta aberta. Isso minimiza a perda de calor, ajudando o forno a retornar à sua temperatura alvo mais rapidamente e garantindo que a peça de trabalho seja aquecida uniformemente.

Garantindo a Segurança Operacional

Os fornos operam em temperaturas extremas, e as peças de trabalho podem ser pesadas ou volumosas. O carregamento e descarregamento manual apresentam riscos significativos para os operadores.

O dispositivo de alimentação e descarga automatiza essa interação, afastando o pessoal do perigo imediato. Ele oferece um método estável e confiável para manusear materiais em altas temperaturas, melhorando drasticamente a segurança da planta.

Permitindo a Repetibilidade do Processo

A consistência é a marca da fabricação de qualidade. O resultado de qualquer processo de tratamento térmico depende de submeter cada peça às mesmas condições.

Ao automatizar o ciclo de carregamento e descarregamento, o dispositivo garante que cada peça passe exatamente o mesmo tempo sob as mesmas condições. Isso elimina a variabilidade inerente às operações manuais e é crucial para alcançar resultados repetíveis e confiáveis.

Compreendendo as Compensações

A escolha de um sistema de alimentação e descarga envolve o equilíbrio entre custo, complexidade e requisitos do processo. Não existe uma solução única e melhor para todas as aplicações.

Sistemas Manuais vs. Automatizados

Sistemas manuais são simples e de baixo custo, mas introduzem variabilidade no processo e maiores riscos de segurança. Eles são adequados para aplicações de baixo volume ou menos sensíveis.

Sistemas automatizados oferecem repetibilidade, segurança e eficiência superiores, mas vêm com um investimento inicial mais alto e maior complexidade de manutenção. Eles são essenciais para produção de alto volume e processos que exigem controle atmosférico rigoroso.

Impacto no Projeto do Forno

A escolha do dispositivo de alimentação influencia o projeto geral do forno. Por exemplo, um sistema projetado para minimizar a perturbação atmosférica pode incluir câmaras de pré-aquecimento, antecâmaras ou mecanismos de porta especializados.

Essa integração significa que o dispositivo de alimentação deve ser considerado no início do processo de especificação do forno, e não como um complemento posterior.

Fazendo a Escolha Certa para o Seu Objetivo

O sistema ideal de alimentação e descarga depende inteiramente do seu objetivo operacional principal.

- Se o seu foco principal é a consistência do processo e alta produtividade: Um sistema automatizado é inegociável para garantir velocidade e repetibilidade.

- Se o seu foco principal é o tratamento de materiais sensíveis à atmosfera: Priorize um sistema projetado para minimizar a perda de gás e calor, como um com antecâmara selada.

- Se o seu foco principal é a flexibilidade operacional com um orçamento limitado: Um sistema manual ou semi-automatizado bem projetado pode oferecer um bom equilíbrio entre controle e custo-benefício para trabalhos de uso geral.

Em última análise, veja o dispositivo de alimentação e descarga não como um acessório, mas como um componente ativo que contribui diretamente para a qualidade e segurança do seu processamento térmico.

Tabela Resumo:

| Função | Contribuição Principal |

|---|---|

| Transporte de Material | Move com segurança as peças de trabalho para dentro e para fora da câmara de aquecimento |

| Preservação da Atmosfera | Minimiza a perda de gás e a oxidação durante o carregamento/descarregamento |

| Uniformidade da Temperatura | Reduz a perda de calor para condições térmicas estáveis |

| Segurança Operacional | Automatiza o manuseio para proteger o pessoal de altas temperaturas |

| Repetibilidade do Processo | Garante tempos de ciclo consistentes para resultados confiáveis |

Pronto para otimizar seus processos térmicos com um forno de caixa confiável? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que seu dispositivo de alimentação e descarga atenda às suas necessidades experimentais exclusivas para maior segurança e eficiência. Entre em contato hoje mesmo para discutir como podemos apoiar seus objetivos de laboratório!

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel crítico de um forno mufla de alta temperatura na conversão de biomassa em Fe-N-BC?

- Qual é a função de um forno mufla de alta temperatura na preparação de ZnO-SP? Domine o Controle de Síntese em Nanoescala

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?