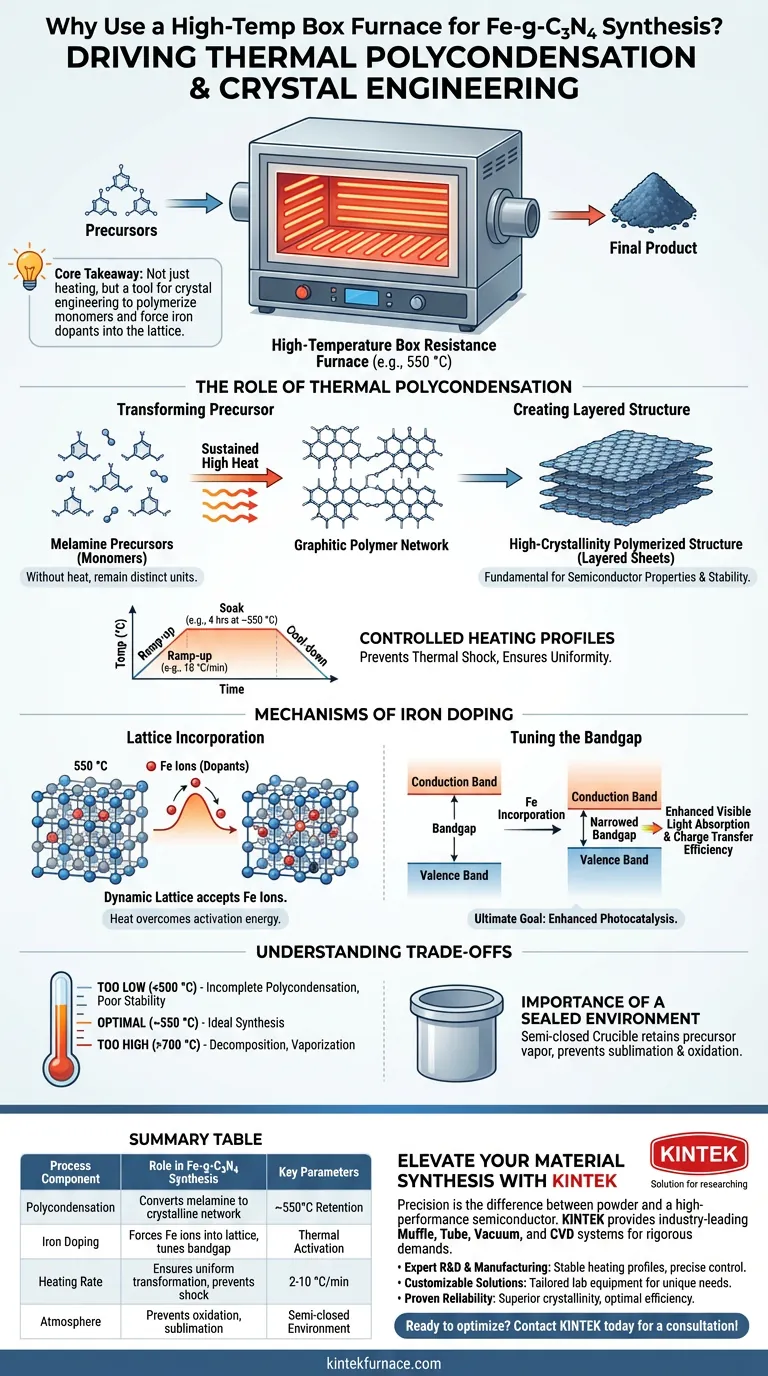

O propósito principal de um forno de resistência de caixa de alta temperatura neste contexto é impulsionar a polimerização térmica. Ao manter uma temperatura precisa, tipicamente em torno de 550 °C, o forno transforma precursores de melamina em uma estrutura estável e em camadas de nitreto de carbono grafítico (g-C3N4), ao mesmo tempo em que facilita a integração de íons de ferro na rede cristalina.

Ponto Principal O forno funciona como uma ferramenta para engenharia de cristais, não apenas para aquecimento. Ele fornece a energia térmica específica necessária para polimerizar monômeros em uma rede cristalina e forçar dopantes de ferro na rede, o que é essencial para ajustar o bandgap do material e aumentar sua eficiência fotocatalítica.

O Papel da Polimerização Térmica

Transformando o Precursor

A síntese de nitreto de carbono grafítico não é um simples processo de secagem; é uma transformação química.

O forno fornece a energia necessária para polimerizar precursores de melamina (monômeros). Sem esse calor alto e sustentado, os precursores permaneceriam unidades distintas em vez de se ligarem para formar a rede polimérica grafítica.

Criando a Estrutura em Camadas

O ambiente específico do forno de caixa garante que o material desenvolva uma estrutura polimérica de alta cristalinidade.

Este tratamento térmico promove a formação das características folhas "grafíticas" em camadas. Essa arquitetura é fundamental para as propriedades semicondutoras e a estabilidade do material.

Perfis de Aquecimento Controlados

Dados suplementares indicam que a precisão nas taxas de aquecimento (por exemplo, 10 °C/min) é frequentemente tão crítica quanto a temperatura final.

O forno permite uma rampa programada e um tempo de "imersão" sustentado (geralmente em torno de 4 horas). Isso evita choque térmico e garante que a transformação química seja uniforme em toda a amostra.

Mecanismos de Dopagem de Ferro

Incorporação na Rede

A função mais crítica em relação ao "Fe" em Fe-g-C3N4 é a incorporação de íons de ferro.

A 550 °C, a formação da rede é dinâmica o suficiente para aceitar íons de ferro como dopantes. O forno garante que o calor seja suficiente para superar a energia de ativação necessária para que esses íons se liguem quimicamente dentro ou entre as camadas de cianeto de carbono.

Ajustando o Bandgap

O objetivo final deste processo de dopagem térmica é alterar a estrutura eletrônica do material.

Ao incorporar com sucesso o ferro, o processo ajusta o bandgap do semicondutor. Essa modificação resulta diretamente em maior absorção de luz visível e maior eficiência de transferência de carga, tornando o material um fotocatalisador mais eficaz.

Compreendendo os Compromissos

Sensibilidade à Temperatura

Embora o calor alto seja necessário, a precisão da temperatura é primordial.

Se a temperatura for muito baixa (abaixo de ~500 °C), a polimerização será incompleta, resultando em um material com baixa estabilidade. Se a temperatura for excessiva (próxima a 700 °C+), a estrutura do cianeto de carbono se decompõe e vaporiza efetivamente.

A Importância de um Ambiente Selado

Fornos de caixa padrão aquecem o ar dentro da câmara, o que pode levar à oxidação.

Para combater isso, a síntese geralmente ocorre dentro de um crisol protegido e selado dentro do forno. Este sistema semi-fechado retém a pressão de vapor dos precursores, impedindo que eles sublimem antes de terem a chance de polimerizar.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu tratamento térmico para a síntese de Fe-g-C3N4, considere seus alvos de desempenho específicos:

- Se o seu foco principal é Integridade Estrutural: Priorize uma taxa de rampa lenta (por exemplo, 2-5 °C/min) para garantir uma estrutura em camadas altamente cristalina e livre de defeitos.

- Se o seu foco principal é Eficiência Fotocatalítica: Certifique-se de que a temperatura de imersão atinja os 550 °C completos para maximizar a incorporação de íons de ferro para um estreitamento ideal do bandgap.

O forno é o guardião das propriedades eletrônicas do seu material; o controle térmico preciso é a única maneira de transitar de um pó simples para um semicondutor funcional.

Tabela Resumo:

| Componente do Processo | Papel na Síntese de Fe-g-C3N4 | Parâmetros Chave |

|---|---|---|

| Polimerização | Converte precursores de melamina em uma rede cristalina em camadas. | Retenção de ~550°C |

| Dopagem de Ferro | Força íons de ferro na rede para ajustar o bandgap do semicondutor. | Ativação Térmica |

| Taxa de Aquecimento | Garante transformação química uniforme e previne choque térmico. | 2-10 °C/min |

| Atmosfera | Usa crisóis selados para prevenir oxidação e sublimação de precursores. | Ambiente semi-fechado |

Eleve Sua Síntese de Materiais com KINTEK

A precisão é a diferença entre um pó simples e um semicondutor de alto desempenho. A KINTEK fornece sistemas líderes na indústria de Muffle, Tubo, Vácuo e CVD projetados para atender às exigentes demandas de polimerização térmica e engenharia de cristais.

Por que escolher KINTEK?

- P&D e Fabricação Especializados: Nossos fornos oferecem os perfis de aquecimento estáveis (até 10 °C/min) e controle preciso de temperatura necessários para a síntese de nitreto de carbono grafítico dopado com ferro.

- Soluções Personalizáveis: Se você precisa de um forno de caixa de alta temperatura ou um sistema rotativo especializado, adaptamos nossos equipamentos de laboratório às suas necessidades de pesquisa exclusivas.

- Confiabilidade Comprovada: Apoiados por anos de experiência, ajudamos pesquisadores a alcançar cristalinidade superior e eficiência fotocatalítica ideal.

Pronto para otimizar sua pesquisa em semicondutores? Entre em contato com a KINTEK hoje mesmo para uma consulta!

Guia Visual

Referências

- Chien‐Yie Tsay, Shu‐Yii Wu. Fe-Doped g-C3N4/Bi2MoO6 Heterostructured Composition with Improved Visible Photocatalytic Activity for Rhodamine B Degradation. DOI: 10.3390/molecules29112631

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a função principal de um forno mufla na preparação de nanofolhas de g-C3N4? Calcinação Mestra de Materiais

- Qual é o papel dos fornos de resistência tipo caixa nos processos de semicondutores? Essenciais para Oxidação Térmica e Recozimento

- Qual é o propósito de usar um forno mufla para o pré-tratamento do biochar? Otimize a Síntese do seu Catalisador Cu/ZnO

- Em que indústrias são os fornos mufla comumente usados? Essenciais para o Processamento de Materiais a Altas Temperaturas

- Quais indústrias comumente utilizam fornos mufla industriais? Desbloqueie o Aquecimento de Precisão para Diversos Setores

- Quais são as principais diferenças entre um forno mufla e um forno a vácuo? Escolha o forno certo para o seu laboratório

- Que função desempenham as muflas na reticulação induzida por sulfonação? Domine a Transformação de Precursores de PP

- Como os fornos mufla são utilizados na indústria aeroespacial? Essenciais para Testes de Segurança e Desenvolvimento de Materiais