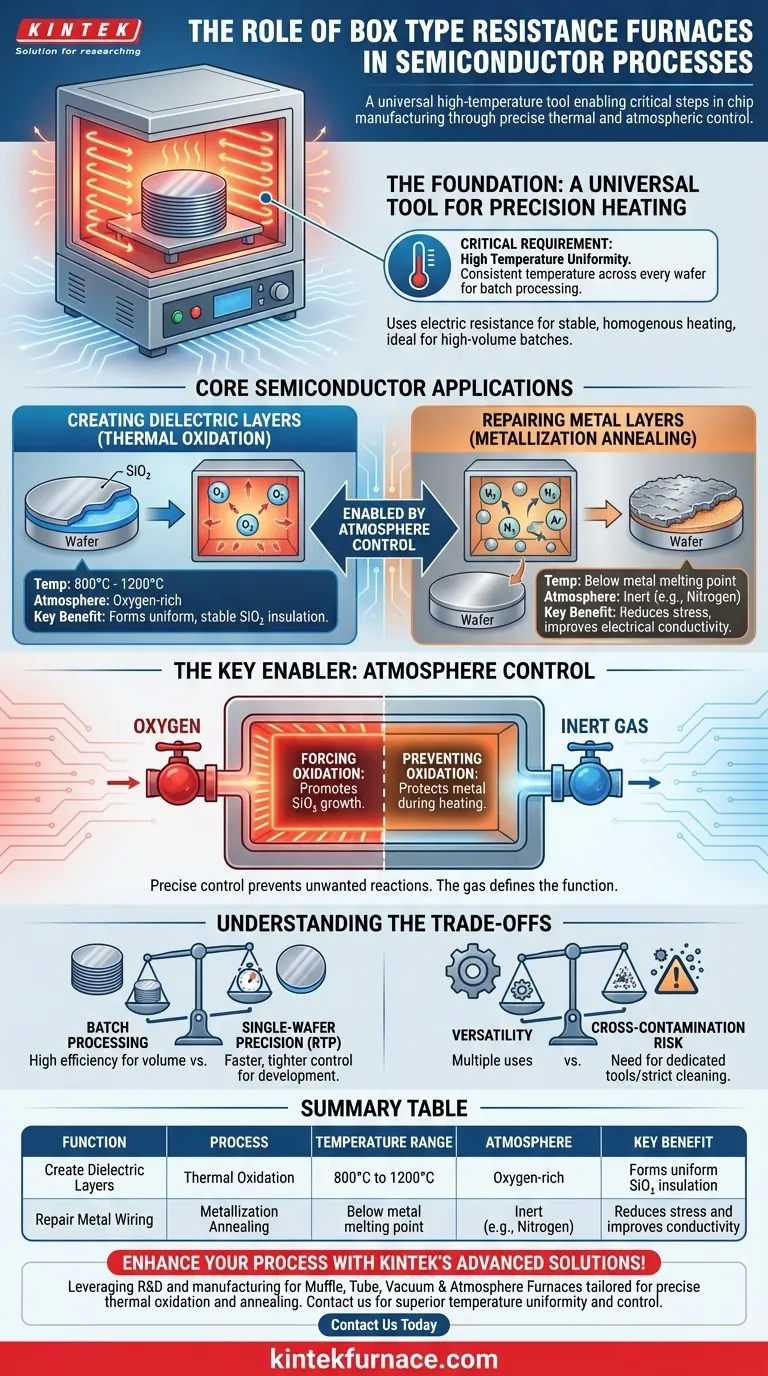

Na fabricação de semicondutores, os fornos de resistência tipo caixa desempenham duas funções principais: eles criam as camadas isolantes críticas de dióxido de silício (SiO₂) nas wafers através da oxidação térmica e reparam e estabilizam a fiação metálica microscópica através de um processo chamado recozimento de metalização. Esses fornos fornecem o ambiente preciso, de alta temperatura e com atmosfera controlada, necessário para essas etapas fundamentais de fabricação.

O forno de resistência tipo caixa não é uma ferramenta especializada em semicondutores, mas sim um forno de alta temperatura universal. Seu valor na fabricação de chips advém do aproveitamento de seus pontos fortes centrais — excelente uniformidade de temperatura e controle de atmosfera — para realizar processos térmicos específicos e de alto impacto em lotes de wafers de silício.

A Fundação: Uma Ferramenta Universal para Aquecimento de Precisão

O que é um Forno de Resistência Tipo Caixa?

Um forno de resistência tipo caixa é um equipamento fundamental de processamento térmico. Ele utiliza resistência elétrica em elementos de aquecimento, tipicamente fios ou hastes, para gerar altas temperaturas dentro de uma câmara isolada.

O calor é transferido para o material interno através de radiação térmica e convecção. Seu design simples, confiabilidade e flexibilidade operacional os tornam um "cavalos de batalha" em muitas indústrias, da metalurgia à cerâmica.

O Requisito Crítico: Uniformidade de Temperatura

Para a fabricação de semicondutores, a característica mais importante desses fornos é a capacidade de manter a alta uniformidade de temperatura. Cada wafer de silício, e cada ponto nessa wafer, deve experimentar exatamente a mesma temperatura.

Qualquer variação pode levar a diferenças na espessura da camada ou nas propriedades do material, resultando em chips defeituosos. Os fornos tipo caixa são projetados para fornecer um ambiente térmico estável e homogêneo, tornando-os ideais para processamento em lote, onde a consistência em dezenas de wafers é fundamental.

Aplicações Centrais em Semicondutores

Criação de Camadas Dielétricas: Difusão por Oxidação

Uma das etapas mais fundamentais na fabricação de chips é o crescimento de uma camada de dióxido de silício (SiO₂) na wafer de silício. Essa camada atua como um isolante elétrico extremamente eficaz, ou dielétrico, essencial para a construção de transistores.

Para conseguir isso, as wafers são colocadas em um forno aquecido entre 800°C e 1200°C em uma atmosfera rica em oxigênio. Este processo, conhecido como oxidação térmica, faz com que o silício na superfície da wafer reaja com o oxigênio, formando uma camada de SiO₂ fina, uniforme e altamente estável.

Reparação e Refinamento de Camadas Metálicas: Recozimento de Metalização

Após os circuitos metálicos microscópicos, frequentemente feitos de alumínio, serem depositados na wafer, eles contêm estresse estrutural e imperfeições do processo de pulverização catódica (sputtering). Isso pode levar a alta resistência elétrica e má conexão.

Para corrigir isso, as wafers passam por recozimento de metalização. Elas são aquecidas no forno a uma temperatura abaixo do ponto de fusão do metal. Este processo ajuda a reparar a estrutura cristalina do filme metálico, alivia tensões internas e melhora o contato elétrico entre o metal e o silício, reduzindo a resistência de contato.

O Habilitador Chave: Controle de Atmosfera

Por que o Gás Interno é Importante

Os fornos de resistência modernos usados na fabricação de semicondutores também são fornos com atmosfera controlada. Isso significa que o operador tem controle preciso sobre o ambiente gasoso dentro da câmara.

Controlar a atmosfera é fundamental porque impede reações químicas indesejadas, ao mesmo tempo que permite as desejadas. Simplesmente aquecer um material no ar ambiente causaria oxidação e contaminação descontroladas.

Forçando a Oxidação vs. Impedindo-a

O papel do forno muda dependendo do gás utilizado. É assim que a mesma peça de equipamento pode realizar duas funções aparentemente opostas.

Para a difusão por oxidação, oxigênio puro é intencionalmente bombeado para a câmara para promover o crescimento da camada de SiO₂.

Para o recozimento de metalização, um gás inerte como nitrogênio ou argônio é usado. Isso purga todo o oxigênio, criando um ambiente não reativo que permite que o metal seja aquecido sem oxidar, o que arruinaria suas propriedades condutoras.

Entendendo os Compromissos

Processamento em Lote vs. Precisão de Wafer Única

Fornos tipo caixa são projetados para processamento em lote, o que significa que podem aquecer muitas wafers de uma só vez. Isso os torna altamente eficientes e econômicos para processos estabelecidos e de alto volume, como a oxidação térmica.

No entanto, para desenvolvimento de ponta que exige mudanças de temperatura extremamente rápidas, sistemas de wafer única como o Processamento Térmico Rápido (RTP) geralmente fornecem tempos de ciclo mais rápidos e controle mais rigoroso, embora a um custo mais alto por wafer.

Um Cavalo de Batalha, Não um Especialista

Como são ferramentas versáteis usadas para várias etapas térmicas, há um risco inerente de contaminação cruzada se um forno não for dedicado a um processo específico e ultralimpo.

Gerenciar a limpeza do forno e o agendamento de processos é uma tarefa operacional crítica para garantir que resíduos de uma etapa não comprometam a pureza exigida para outra.

Aplicando Isso ao Seu Processo

Escolher e utilizar um forno requer entender sua função em seu objetivo específico.

- Se seu foco principal é criar camadas isolantes robustas: O papel do forno é fornecer um ambiente de temperatura estável, alta temperatura e oxigênio precisamente controlado para uma oxidação térmica uniforme.

- Se seu foco principal é garantir conexões elétricas confiáveis: O papel do forno é tratar termicamente os filmes metálicos em uma atmosfera completamente inerte para reparar danos de deposição e reduzir a resistência elétrica.

Em última análise, o forno de resistência tipo caixa é um cavalo de batalha fundamental e indispensável, possibilitando algumas das transformações mais críticas que uma wafer de silício sofre em sua jornada para se tornar um chip finalizado.

Tabela de Resumo:

| Função | Processo | Faixa de Temperatura | Atmosfera | Benefício Chave |

|---|---|---|---|---|

| Criar Camadas Dielétricas | Oxidação Térmica | 800°C a 1200°C | Rica em Oxigênio | Forma isolamento de SiO₂ uniforme |

| Reparar Fiação Metálica | Recozimento de Metalização | Abaixo do ponto de fusão do metal | Inerte (ex: Nitrogênio) | Reduz o estresse e melhora a condutividade |

Aprimore seus processos de semicondutores com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD adaptados para oxidação térmica e recozimento de precisão. Nossa forte capacidade de personalização profunda garante que seus requisitos experimentais exclusivos sejam atendidos com uniformidade de temperatura e controle de atmosfera superiores. Contate-nos hoje para discutir como nossos fornos podem aumentar a eficiência e o rendimento do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO