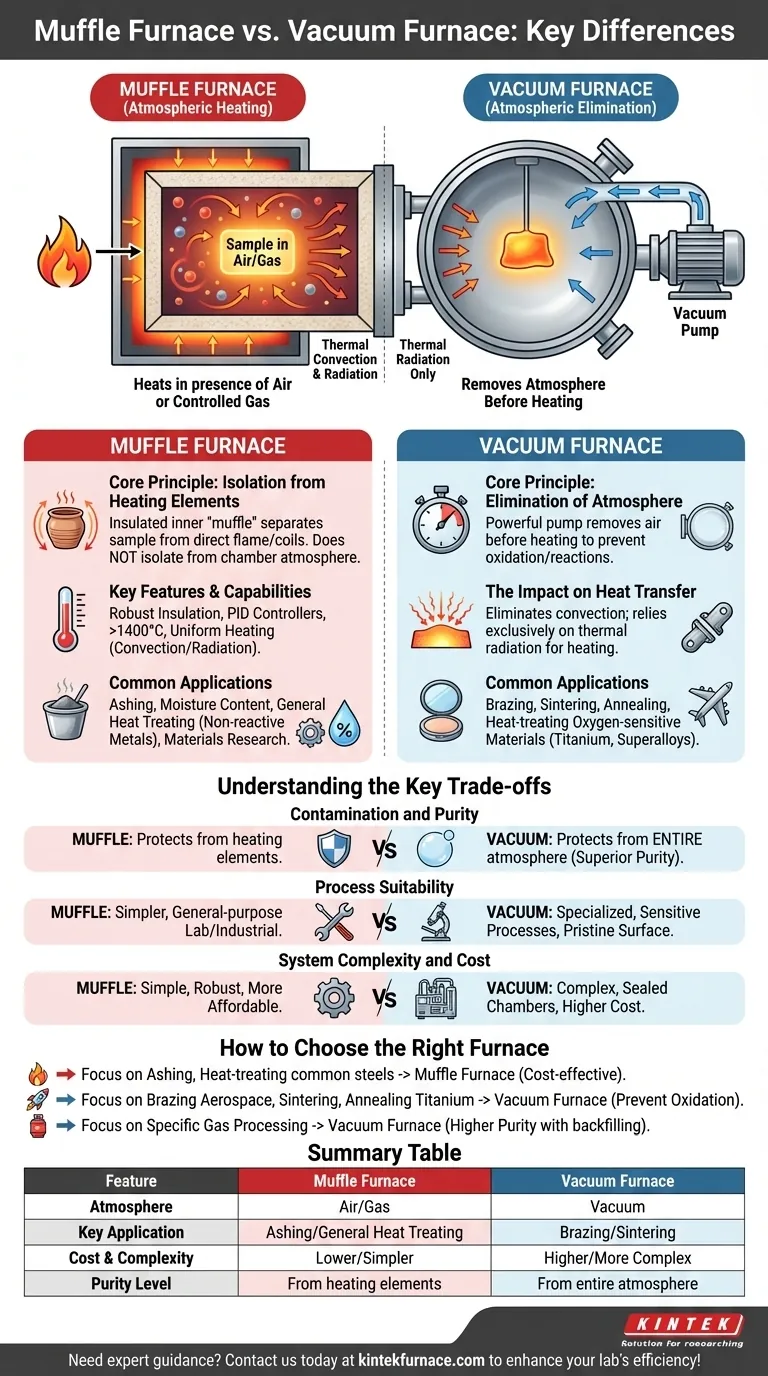

No seu âmago, a diferença entre um forno mufla e um forno a vácuo reside no ambiente em que o seu material é aquecido. Um forno mufla aquece uma amostra na presença de ar ou de um gás controlado, enquanto um forno a vácuo primeiro remove completamente a atmosfera antes do aquecimento. Esta única distinção dita as suas capacidades, aplicações e adequação para diferentes processos.

A escolha é uma função da sensibilidade do seu material ao ar. Fornos mufla são para trabalhos gerais de alta temperatura onde a interação atmosférica é aceitável ou desejada. Fornos a vácuo são necessários para processos onde qualquer oxidação ou contaminação atmosférica comprometeria o produto final.

O que Define um Forno Mufla?

Um forno mufla é um equipamento versátil para aplicações de alta temperatura. Sua característica definidora é uma "mufla"—uma câmara interna isolada que isola o material da chama direta ou dos elementos de aquecimento.

O Princípio Central: Isolamento dos Elementos de Aquecimento

A mufla, tipicamente feita de cerâmica de alta temperatura, separa a sua amostra da fonte de calor. Isso evita a contaminação por subprodutos da combustão ou o contato direto com as bobinas de aquecimento.

No entanto, não isola inerentemente a amostra da atmosfera dentro da câmara, que é tipicamente ar ambiente.

Principais Características e Capacidades

Forno mufla são construídos para durabilidade e precisão em uma atmosfera padrão. As principais características incluem isolamento robusto para eficiência térmica, controladores PID para regulação precisa da temperatura e faixas de temperatura que frequentemente excedem 1400°C. Eles dependem da convecção térmica e da radiação dentro da câmara para conseguir um aquecimento uniforme.

Aplicações Comuns

Esses fornos são ideais para processos onde a interação com o ar não é uma preocupação, ou é até parte do próprio processo. Usos comuns incluem calcinação, determinação do teor de umidade, tratamento térmico geral de metais não reativos e pesquisa de materiais.

O que Define um Forno a Vácuo?

Um forno a vácuo é um sistema especializado projetado para processos que não podem tolerar a presença de oxigênio ou outros gases atmosféricos. Sua função principal é criar um ambiente de alta pureza e não reativo.

O Princípio Central: Eliminação da Atmosfera

Antes do início do ciclo de aquecimento, um potente sistema de bombeamento remove quase todo o ar da câmara selada. Esta evacuação evita a oxidação e outras reações químicas que ocorreriam a altas temperaturas em uma atmosfera normal.

O Impacto na Transferência de Calor

Com quase nenhuma molécula de ar presente, a transferência de calor por convecção é eliminada. Um forno a vácuo depende quase exclusivamente da radiação térmica dos elementos de aquecimento para o material, o que requer uma abordagem de design diferente para garantir a uniformidade da temperatura.

Aplicações Comuns

Forno a vácuo são essenciais para a fabricação de alta tecnologia e materiais avançados. São usados para brasagem, sinterização, recozimento e tratamento térmico de materiais sensíveis ao oxigênio, como titânio, superligas e aços de grau médico específicos.

Compreendendo as Principais Trocas

Escolher entre esses fornos significa pesar a necessidade de controle atmosférico contra fatores como custo e complexidade.

Contaminação e Pureza

Esta é a distinção mais crítica. Um forno mufla protege contra a contaminação direta dos elementos de aquecimento. Um forno a vácuo protege contra a contaminação de toda a atmosfera, oferecendo um nível de pureza vastamente superior.

Adequação ao Processo

Um forno mufla é mais simples e adequado para uma ampla gama de trabalhos de laboratório e industriais de uso geral. Um forno a vácuo é projetado especificamente para processos sensíveis onde um acabamento de superfície impecável e propriedades de material incomprometidas são inegociáveis.

Complexidade e Custo do Sistema

Forno mufla são mecanicamente simples, robustos e significativamente mais acessíveis. Forno a vácuo são sistemas complexos que envolvem câmaras seladas, gaxetas de alto desempenho e sistemas de bombeamento sofisticados, tornando-os mais caros para comprar, operar e manter.

Como Escolher o Forno Certo para o Seu Processo

Sua decisão deve ser guiada pelas propriedades químicas do seu material e pelo resultado desejado do seu processo térmico.

- Se o seu foco principal é calcinação, queima ou tratamento térmico de aços comuns: Um forno mufla oferece o controle de temperatura necessário em um pacote econômico e confiável.

- Se o seu foco principal é brasagem de componentes aeroespaciais, sinterização de metais em pó ou recozimento de titânio: Um forno a vácuo é a única escolha para prevenir oxidação catastrófica e garantir a integridade do produto.

- Se o seu foco principal é o processamento em um gás específico (por exemplo, argônio ou nitrogênio): Embora um forno mufla modificado com purga de gás possa funcionar, um forno a vácuo oferece maior pureza ao evacuar primeiro todo o ar residual antes de reabastecer com o gás desejado.

Em última análise, a seleção do forno certo começa com a compreensão de como a atmosfera dentro dele afetará seu material em altas temperaturas.

Tabela Resumo:

| Característica | Forno Mufla | Forno a Vácuo |

|---|---|---|

| Atmosfera | Ar ou gás controlado | Vácuo (sem atmosfera) |

| Aplicação Principal | Calcinação, tratamento térmico geral | Brasagem, sinterização de materiais sensíveis ao oxigênio |

| Custo & Complexidade | Menor custo, mais simples | Maior custo, mais complexo |

| Nível de Pureza | Protege dos elementos de aquecimento | Protege de toda a atmosfera |

Precisa de orientação especializada na seleção do forno perfeito para suas necessidades exclusivas? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo & Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente aos seus requisitos experimentais. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e obter resultados superiores!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO