Na indústria aeroespacial, o uso principal dos fornos mufla é realizar testes críticos de segurança em materiais e componentes. Ao expor peças a ambientes de alta temperatura precisamente controlados, os engenheiros podem testar rigorosamente o retardamento de chama e avaliar o desempenho de materiais resistentes ao calor, garantindo que atendam às demandas extremas de voo.

O papel de um forno mufla na indústria aeroespacial vai muito além de simples testes de incêndio. É uma ferramenta fundamental da ciência dos materiais, permitindo o desenvolvimento, qualificação e processamento de materiais avançados onde a falha sob estresse térmico extremo não é uma opção.

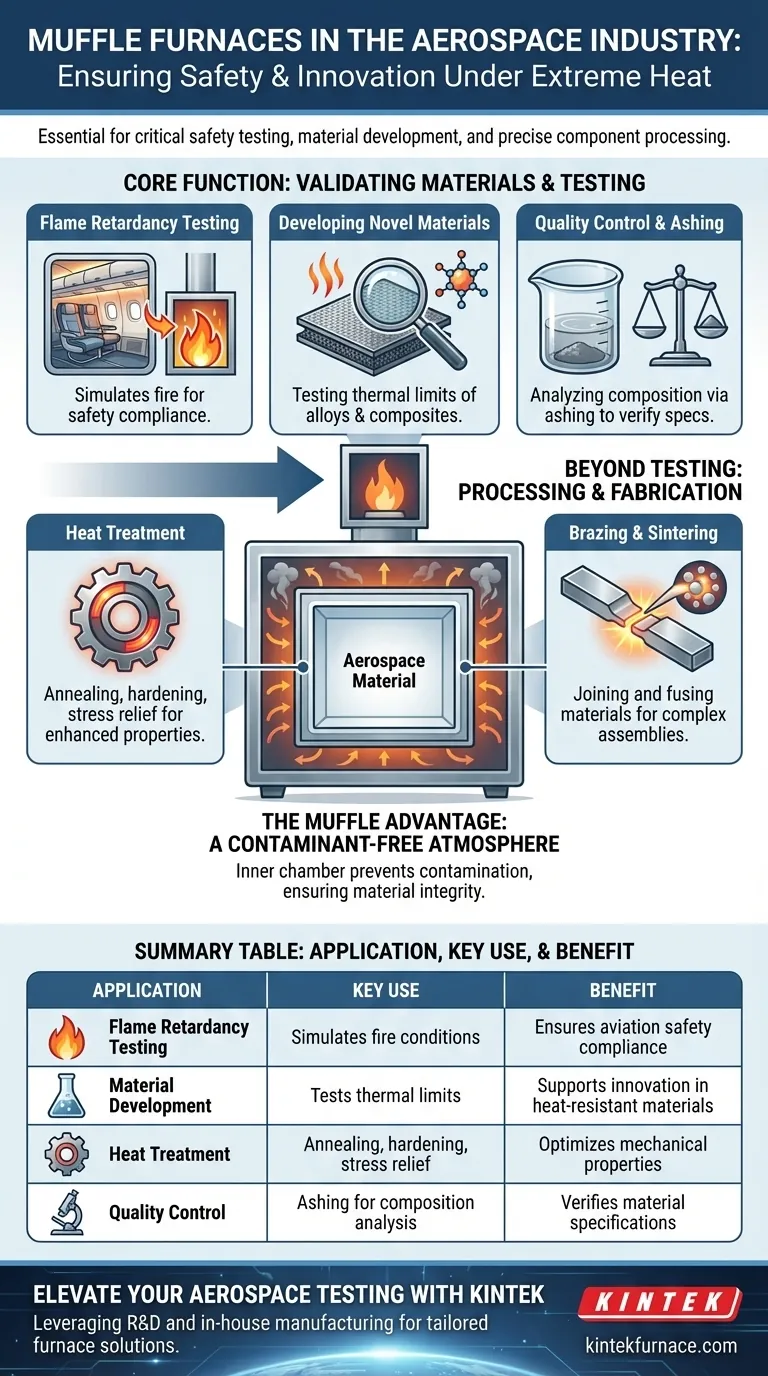

A Função Principal: Validar Materiais Sob Calor Extremo

A característica definidora das aplicações aeroespaciais é a necessidade de confiabilidade absoluta em ambientes hostis. Os fornos mufla fornecem as condições controladas necessárias para validar que os materiais atendem a esse padrão.

Testes de Retardamento de Chama para Conformidade de Segurança

A aplicação mais direta e crítica é o teste de retardamento de chama de componentes internos e estruturais. As amostras são submetidas a calor extremo dentro do forno para simular condições de incêndio.

Este processo não é apenas para pesquisa; é uma etapa obrigatória para certificar que os materiais usados em cabines, compartimentos de carga e compartimentos de motor estejam em conformidade com as rigorosas regulamentações de segurança da aviação.

Desenvolvimento de Novos Materiais Resistentes ao Calor

A inovação aeroespacial é impulsionada pela ciência dos materiais. Os fornos mufla são indispensáveis em laboratórios de pesquisa e desenvolvimento para a criação e avaliação de novas ligas, cerâmicas e compósitos.

Os engenheiros podem testar sistematicamente como esses novos materiais se comportam em seus limites térmicos, fornecendo os dados necessários para projetar aeronaves e peças de espaçonaves mais leves, fortes e resistentes ao calor.

Controle de Qualidade e Análise de Componentes

Os fornos mufla são usados para analisar a composição dos materiais. Ao queimar toda a matéria orgânica em um processo chamado incineração, os engenheiros podem determinar a proporção de material não combustível em uma amostra composta.

Esta é uma etapa vital de controle de qualidade para garantir que cada lote de material atenda às especificações exatas exigidas para a produção.

Além dos Testes: Processamento e Fabricação

Embora os testes sejam uma função primária, os fornos mufla também são parte integrante do próprio processo de fabricação, usados para conferir propriedades específicas aos componentes acabados.

Tratamento Térmico para Propriedades Mecânicas Aprimoradas

Muitas peças metálicas aeroespaciais, particularmente aquelas feitas de titânio e outras ligas de alta resistência, passam por tratamento térmico para atingir suas características finais.

Processos como recozimento (amaciamento), endurecimento (fortalecimento) e alívio de tensões são realizados em um forno mufla para alterar a estrutura molecular do material, otimizando-o para desempenho e durabilidade.

Brasagem e Sinterização

A brasagem, um processo para unir componentes metálicos usando um metal de enchimento, é frequentemente realizada em um forno para criar juntas fortes e uniformes para montagens complexas.

Da mesma forma, a sinterização usa o calor do forno para fundir materiais em pó, como cerâmicas ou metais, em uma peça sólida e de alta resistência, um método comum para produzir componentes para aplicações de alta temperatura.

Compreendendo as Vantagens e Limitações

Um forno mufla é uma ferramenta específica com vantagens e limitações distintas. Compreendê-las é fundamental para sua aplicação adequada.

A Vantagem da Mufla: Uma Atmosfera Livre de Contaminantes

A característica definidora de um forno mufla é sua "mufla", uma câmara interna que separa o material que está sendo aquecido dos elementos de aquecimento.

Este design evita a contaminação por subprodutos da combustão, garantindo que as propriedades do material não sejam alteradas pelo próprio processo de aquecimento. Ele fornece um ambiente excepcionalmente limpo e controlado, o que é crítico para materiais aeroespaciais sensíveis.

Limitações em Escala e Processo

Os fornos mufla padrão são tipicamente adequados para testar amostras ou processar componentes menores.

Para a fabricação de peças muito grandes, como conjuntos de compósitos de carbono em macroescala ou grandes estruturas de fuselagem de titânio, a indústria frequentemente recorre a fornos de retorta de grande formato ou fornos de parede fria especializados que podem acomodar o tamanho e os requisitos de processamento.

Fazendo a Escolha Certa para Seu Objetivo

A aplicação de um forno mufla está diretamente ligada ao objetivo de engenharia.

- Se o seu foco principal é segurança e certificação: O forno mufla é o padrão da indústria para a realização de testes de retardamento de chama e composição de materiais exigidos pelas autoridades de aviação.

- Se o seu foco principal é o desenvolvimento de materiais: Use o forno para testar precisamente os limites térmicos e as propriedades comportamentais de novas ligas, compósitos e cerâmicas em um ambiente controlado.

- Se o seu foco principal é a fabricação de componentes: O forno é essencial para tratamentos térmicos críticos como endurecimento, recozimento e brasagem que determinam o desempenho e a confiabilidade final de uma peça.

Em última análise, o forno mufla atua como um guardião crítico, garantindo que apenas materiais comprovadamente capazes de suportar as condições mais adversas sejam liberados para o voo.

Tabela Resumo:

| Aplicação | Uso Principal | Benefício |

|---|---|---|

| Teste de Retardamento de Chama | Simula condições de incêndio para materiais | Garante conformidade com os padrões de segurança da aviação |

| Desenvolvimento de Materiais | Testa limites térmicos de ligas e compósitos | Apoia a inovação em materiais resistentes ao calor |

| Tratamento Térmico | Realiza recozimento, endurecimento e alívio de tensões | Otimiza as propriedades mecânicas dos componentes |

| Controle de Qualidade | Realiza incineração para análise da composição do material | Verifica as especificações do material para produção |

Pronto para elevar seus testes e processamento de materiais aeroespaciais? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossas soluções de fornos personalizadas podem aprimorar sua conformidade de segurança, inovação de materiais e confiabilidade de componentes!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar