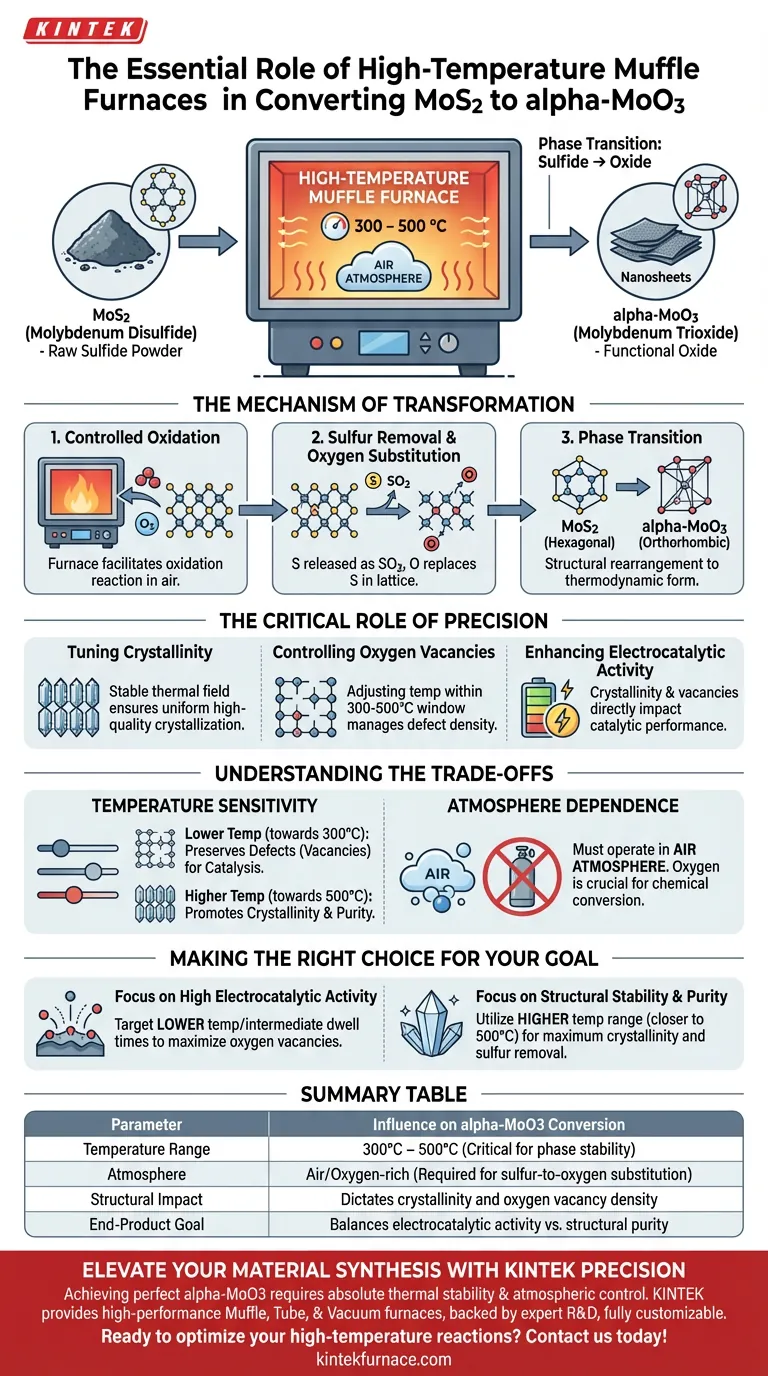

Um forno mufla de alta temperatura serve como o vaso de reação preciso para a oxidação química necessária para converter dissulfeto de molibdênio (MoS2) em trióxido de molibdênio alfa (alfa-MoO3). Ao submeter o material a uma faixa de temperatura controlada de 300 a 500 °C em atmosfera de ar, o forno promove um processo de calcinação que remove sistematicamente o enxofre e introduz oxigênio. Isso resulta em uma transição de fase completa da estrutura de sulfeto para a estrutura de óxido ortorrômbico.

O forno mufla fornece mais do que apenas calor; ele entrega a estabilidade térmica necessária para ajustar a estrutura atômica do material. A precisão deste tratamento térmico dita diretamente a cristalinidade, a densidade de defeitos (vacâncias de oxigênio) e, em última análise, o desempenho eletrocatalítico dos nanofolhas de MoO3 resultantes.

O Mecanismo de Transformação

Oxidação Controlada

A função principal do forno é facilitar uma reação de oxidação. Sob o calor do forno em ambiente de ar, as moléculas de oxigênio interagem com a rede de MoS2.

Remoção de Enxofre e Substituição de Oxigênio

À medida que a reação progride, os átomos de enxofre são liberados do material, provavelmente como gás dióxido de enxofre. Simultaneamente, átomos de oxigênio são incorporados à estrutura da rede.

Transição de Fase

Essa troca química força um rearranjo estrutural. O material muda da estrutura hexagonal do MoS2 para a estrutura ortorrômbica do alfa-MoO3 termodinamicamente distinta.

O Papel Crítico da Precisão

Ajuste da Cristalinidade

A temperatura exata mantida pelo forno mufla determina o quão ordenada a estrutura cristalina final se torna. Um campo térmico estável garante distribuição uniforme de energia, levando a uma cristalização consistente de alta qualidade em toda a amostra.

Controle de Vacâncias de Oxigênio

Um dos papéis mais sutis do forno é manipular as concentrações de vacâncias de oxigênio. Ajustando a temperatura de calcinação específica dentro da janela de 300–500 °C, você pode controlar a densidade desses defeitos atômicos.

Melhora da Atividade Eletrocatalítica

As propriedades físicas derivadas do tratamento térmico — especificamente a cristalinidade e a concentração de vacâncias — impactam diretamente a função do material. Um ciclo de forno executado com precisão produz nanofolhas de MoO3 com atividade eletrocatalítica otimizada.

Entendendo os Compromissos

Sensibilidade à Temperatura

Embora o forno possibilite a transformação, a temperatura específica escolhida envolve um compromisso. Temperaturas mais baixas na faixa podem preservar mais defeitos (vacâncias), o que pode ser benéfico para a catálise, enquanto temperaturas mais altas geralmente promovem maior cristalinidade, mas podem reduzir esses sítios ativos.

Dependência da Atmosfera

O forno mufla deve operar com atmosfera de ar para esta conversão específica. Ao contrário da sinterização em gás inerte usada para outros materiais, este processo depende da disponibilidade de oxigênio atmosférico para impulsionar a conversão química de sulfeto para óxido.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade da conversão de MoS2 em alfa-MoO3, você deve adaptar os parâmetros do forno ao seu objetivo final específico.

- Se o seu foco principal é alta atividade eletrocatalítica: Mire na extremidade inferior do espectro de temperatura ou em tempos de permanência intermediários específicos para maximizar as concentrações de vacâncias de oxigênio, que frequentemente atuam como sítios ativos.

- Se o seu foco principal é estabilidade estrutural e pureza: Utilize a extremidade superior da faixa de temperatura (mais perto de 500 °C) para garantir a máxima cristalinidade e a remoção completa de todos os resíduos de enxofre.

Ao controlar rigorosamente o perfil térmico, o forno mufla transforma um pó de sulfeto bruto em um óxido funcional altamente ajustável.

Tabela Resumo:

| Parâmetro | Influência na Conversão de alfa-MoO3 |

|---|---|

| Faixa de Temperatura | 300°C – 500°C (Crítico para estabilidade de fase) |

| Atmosfera | Ar/Rico em Oxigênio (Necessário para substituição de enxofre por oxigênio) |

| Impacto Estrutural | Determina a cristalinidade e a densidade de vacâncias de oxigênio |

| Objetivo do Produto Final | Equilibra atividade eletrocatalítica vs. pureza estrutural |

Eleve a Síntese do Seu Material com a Precisão KINTEK

Alcançar a transição de fase alfa-MoO3 perfeita requer mais do que apenas calor — exige estabilidade térmica e controle atmosférico absolutos. Na KINTEK, capacitamos pesquisadores e fabricantes com fornos mufla, tubulares e a vácuo de alto desempenho, projetados especificamente para processos sensíveis de calcinação e oxidação.

Nossos sistemas são apoiados por P&D especializado e são totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório ou industriais. Seja ajustando vacâncias de oxigênio para catálise ou garantindo cristalização de alta pureza, a KINTEK fornece a confiabilidade que você precisa para ter sucesso.

Pronto para otimizar suas reações de alta temperatura? Entre em contato conosco hoje para discutir seus requisitos de forno personalizados!

Guia Visual

Referências

- Electrocatalytic Hydrogen Generation from Seawater at Neutral pH on a Corrosion-Resistant MoO<sub>3</sub>/Ti-Felt Electrode. DOI: 10.1021/acssuschemeng.5c02839

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como um forno mufla de laboratório facilita a pirólise de biochar de caroço de ameixa? Otimize sua produção de carbono

- Quais são as principais aplicações de um forno mufla? Essencial para Tratamento Térmico Puro e Análise

- Que papel desempenham equipamentos auxiliares como ventiladores e pulverizadores num forno de caixa? Aumente a Precisão e Eficiência no Tratamento Térmico

- O que é um forno de batelada? Maximize a Flexibilidade e a Precisão para o Seu Tratamento Térmico

- Qual o papel de um forno mufla de alta temperatura na medição da fração volumétrica de fibras? Guia de Pirólise de Precisão

- Qual o papel de um forno de resistência no tratamento da liga de magnésio ZK61? Dominando a Homogeneização e a Microestrutura

- Qual o papel de um forno elétrico de alta temperatura na conversão de caulim bruto em metacaulim? Guia Especializado

- Qual é o papel de um Forno Elétrico Industrial de Alta Temperatura? Alcançar a Padronização Precisa do Aço Carbono