Num forno de caixa, equipamentos auxiliares como ventiladores e pulverizadores servem um propósito principal: controlar com precisão o ambiente interno. Não são meros acessórios, mas sistemas ativos usados para manipular a transferência de calor e as condições atmosféricas, melhorando diretamente a qualidade e a consistência do produto final.

A função principal dos ventiladores e pulverizadores é transformar uma câmara de aquecimento estática num ambiente de processamento dinâmico e controlado. Os ventiladores garantem uma temperatura uniforme através da convecção, enquanto os pulverizadores permitem um arrefecimento rápido ou introduzem atmosferas específicas necessárias para tratamentos avançados de materiais.

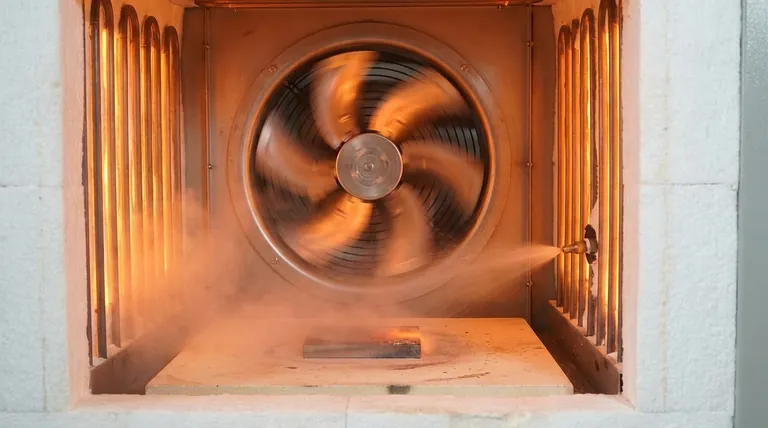

O Papel do Ventilador: Alcançando a Uniformidade Térmica

Um forno de caixa, pela sua natureza, pode desenvolver pontos quentes e frios. Um ventilador de circulação é a ferramenta principal usada para combater essa inconsistência térmica.

Distribuindo o Calor Uniformemente

O ventilador força o movimento do ar ou de um gás de processo específico por toda a câmara do forno. Essa circulação constante evita a estratificação e garante que a peça de trabalho seja aquecida uniformemente de todos os lados.

Sem um ventilador, a transferência de calor depende principalmente da radiação, o que pode levar a um tratamento desigual. Partes do material mais próximas dos elementos de aquecimento aquecem mais rapidamente, causando tensões internas ou propriedades do material inconsistentes.

Acelerando a Transferência de Calor

A convecção forçada, criada pelo ventilador, é um método muito mais eficiente de transferência de calor do que a radiação estática ou a condução sozinhas.

Este aquecimento acelerado pode reduzir significativamente os tempos de ciclo, melhorando a produtividade e a eficiência energética. O material atinge a temperatura alvo mais rapidamente e de forma mais uniforme.

O Papel do Pulverizador: Gerenciando Atmosferas e Resfriamento

Os pulverizadores introduzem um líquido ou gás no forno, tipicamente para têmpera ou criação de uma atmosfera específica. São essenciais para processos que requerem mudanças rápidas de temperatura ou um ambiente químico controlado.

Permitindo a Têmpera Rápida

Para muitos processos metalúrgicos, como o endurecimento do aço, a taxa de arrefecimento é tão crítica quanto a temperatura de aquecimento.

Os pulverizadores são usados para aplicar rápida e uniformemente um meio de têmpera, como água ou óleo, à peça de trabalho. Isso fixa a estrutura cristalina e as propriedades do material desejadas.

Criando Atmosferas Controladas

Em algumas aplicações, os pulverizadores podem ser usados para introduzir substâncias que criam uma atmosfera protetora ou reativa.

Isso pode prevenir a oxidação na superfície do material ou facilitar reações químicas específicas necessárias para processos como a cementação.

Compreendendo as Vantagens e Desvantagens

Embora essencial para muitos processos, a inclusão de ventiladores e pulverizadores introduz complexidade e potenciais pontos de falha que devem ser gerenciados.

Aumento dos Requisitos de Manutenção

Ventiladores e pulverizadores são sistemas mecânicos com peças móveis, motores e bicos. Eles exigem inspeção e manutenção regulares para evitar falhas que poderiam arruinar um lote ou danificar o forno.

Consumo de Energia Adicional

Esses sistemas consomem energia elétrica adicional. O custo operacional de funcionamento de ventiladores e bombas deve ser considerado no custo total do processo de tratamento térmico.

O Risco de Não Uniformidade

Um sistema mal projetado ou com falha pode criar mais problemas do que resolve. Um bico pulverizador entupido ou um ventilador com mau funcionamento pode levar a uma extrema não uniformidade no resfriamento ou aquecimento, resultando em uma peça descartada.

Aplicando Isso ao Seu Processo

A escolha e utilização deste equipamento dependem inteiramente do resultado desejado para o seu material.

- Se o seu foco principal é o aquecimento consistente para peças grandes ou complexas: Um ventilador de circulação é inegociável para garantir a uniformidade da temperatura e prevenir defeitos.

- Se o seu foco principal é alcançar dureza específica ou propriedades de material: Um sistema de pulverização para têmpera é um componente crítico para controlar a taxa de resfriamento.

- Se o seu foco principal é a eficiência e velocidade do processo: Tanto os ventiladores quanto os pulverizadores podem reduzir significativamente os tempos de ciclo, mas esse benefício deve ser ponderado em relação aos seus custos de manutenção e energia.

Em última análise, dominar o uso de equipamentos auxiliares é fundamental para desbloquear todo o potencial do seu forno de caixa para resultados precisos e repetíveis.

Tabela Resumo:

| Equipamento | Função Principal | Principais Benefícios |

|---|---|---|

| Ventilador | Garante distribuição uniforme da temperatura | Previne pontos quentes/frios, acelera a transferência de calor, melhora a eficiência energética |

| Pulverizador | Permite têmpera rápida e controle de atmosfera | Facilita o endurecimento preciso do material, previne a oxidação, suporta reações químicas |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD adaptados às suas necessidades exclusivas. Nossas profundas capacidades de personalização garantem controle preciso para processos aprimorados de tratamento térmico. Entre em contato hoje para discutir como podemos otimizar seus experimentos e aumentar a eficiência!

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?

- Qual é o papel crítico de um forno mufla de alta temperatura na conversão de biomassa em Fe-N-BC?

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores