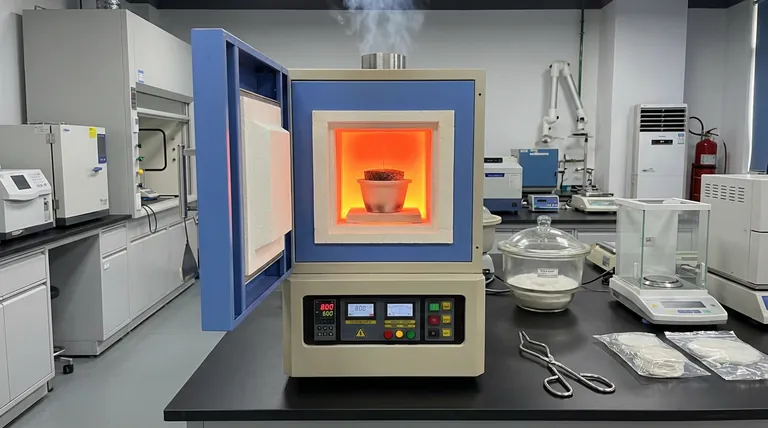

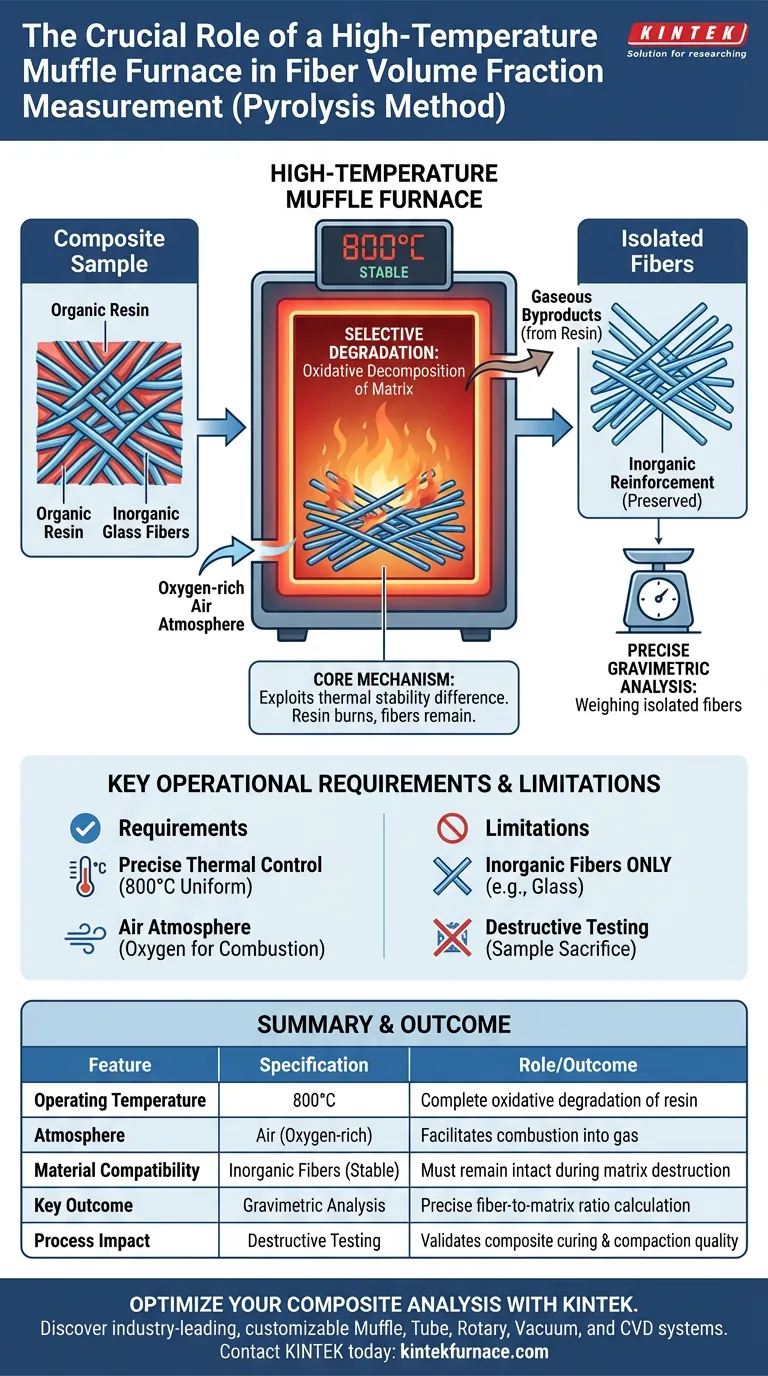

O forno mufla de alta temperatura serve como a principal ferramenta de separação na determinação da fração volumétrica de fibras por pirólise. Ele cria um ambiente de ar estável a 800°C que remove seletivamente o material da matriz através da degradação oxidativa completa. Ao queimar a resina fenólica orgânica enquanto preserva as fibras de vidro inorgânicas, o forno permite a análise gravimétrica precisa necessária para calcular a composição do material.

Ponto Principal O forno mufla explora a diferença de estabilidade térmica entre resinas orgânicas e fibras inorgânicas. Ao garantir a combustão total da matriz sem danificar o reforço, ele fornece os dados fundamentais necessários para validar a qualidade da cura e compactação do compósito.

O Mecanismo de Separação

Degradação Seletiva

A função principal do forno não é simplesmente aquecer, mas sim a destruição seletiva.

O compósito consiste em duas fases distintas: uma matriz orgânica (resina fenólica) e um reforço inorgânico (fibras de vidro).

O forno cria um ambiente onde a matriz orgânica não pode sobreviver, fazendo com que ela se decomponha e oxide completamente.

Preservação do Reforço

Simultaneamente, o ambiente do forno deve ser seguro para o material de reforço.

As fibras de vidro inorgânicas possuem alta estabilidade térmica e permanecem intactas a 800°C.

Este processo seletivo isola as fibras, permitindo que sejam pesadas sem interferência do aglutinante.

Requisitos Operacionais

Controle Térmico Preciso

A precisão depende da manutenção de uma temperatura específica e uniforme.

A referência primária especifica uma temperatura de operação de 800°C.

Flutuações abaixo deste ponto podem resultar em queima incompleta da resina, enquanto picos excessivos podem potencialmente alterar o estado físico do vidro.

Condições Atmosféricas

O processo requer uma atmosfera de ar dentro da câmara.

O oxigênio é necessário para facilitar a degradação oxidativa, convertendo a resina sólida em subprodutos gasosos.

Sem este fluxo de ar, a resina pode carbonizar em vez de queimar, levando a medições de peso imprecisas.

Avaliação da Qualidade de Fabricação

Determinação da Razão Fibra-Matriz

Uma vez removida a resina, a massa restante representa apenas o conteúdo de fibra.

Comparar este peso final com o peso inicial da amostra permite o cálculo direto da fração volumétrica de fibra.

Validação do Processo

Esta medição é uma métrica crítica de controle de qualidade.

Ela revela a eficácia do processo de cura e compactação utilizado durante a fabricação.

Os dados derivados do ciclo do forno ajudam os engenheiros a garantir que o material atenda às especificações necessárias de resistência e peso.

Compreendendo as Compensações

Limitações do Material

Este método é estritamente limitado pelas propriedades térmicas dos constituintes.

Ele é eficaz apenas porque as fibras de vidro são inorgânicas e termicamente estáveis ao ar a 800°C.

Se as fibras de reforço fossem orgânicas (como aramida) ou propensas à oxidação (como fibra de carbono) em atmosfera de ar, o forno destruiria as fibras juntamente com a resina, invalidando o teste.

Teste Destrutivo

O método de pirólise é inerentemente destrutivo.

A amostra usada para análise é fisicamente alterada e não pode ser usada para testes mecânicos posteriormente.

Isso requer o sacrifício de amostras representativas de material para obter informações sobre a qualidade do lote.

Fazendo a Escolha Certa para o Seu Objetivo

Para obter dados precisos sobre o volume de fibra, você deve alinhar seus parâmetros de forno com as limitações do material.

- Se o seu foco principal é a Precisão da Medição: Garanta que o forno mantenha uma temperatura estável de 800°C com fluxo de ar suficiente para garantir a remoção completa de impurezas orgânicas e resina.

- Se o seu foco principal é a Adequação do Material: Verifique se suas fibras de reforço são inorgânicas e capazes de suportar 800°C sem degradação antes de selecionar este método.

O forno mufla de alta temperatura é o árbitro da verdade para a composição de compósitos, desde que o material de reforço possa sobreviver ao calor que destrói a matriz.

Tabela Resumo:

| Característica | Especificação/Requisito | Papel na Pirólise |

|---|---|---|

| Temperatura de Operação | 800°C (Estável) | Garante a degradação oxidativa completa das resinas fenólicas. |

| Atmosfera | Ar (rico em oxigênio) | Facilita a combustão da matriz orgânica em subprodutos gasosos. |

| Compatibilidade de Material | Fibras Inorgânicas (por exemplo, Vidro) | Deve permanecer termicamente estável enquanto a matriz é destruída. |

| Resultado Chave | Análise Gravimétrica | Fornece razões precisas de fibra para matriz para validação de qualidade. |

| Impacto do Processo | Teste Destrutivo | Valida a eficácia da cura e compactação em compósitos. |

Otimize Sua Análise de Compósitos com a KINTEK

A precisão na pirólise começa com um controle térmico superior. A KINTEK fornece fornos mufla líderes na indústria, projetados para as rigorosas demandas da ciência de materiais e controle de qualidade. Apoiados por P&D e fabricação de especialistas, oferecemos sistemas Mufla, Tubo, Rotativo, a Vácuo e CVD — todos totalmente personalizáveis para atender aos requisitos específicos do seu laboratório.

Se você está validando processos de cura ou determinando frações volumétricas de fibra, nossas soluções de alta temperatura oferecem a estabilidade e uniformidade de que você precisa. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas de aquecimento com nossos especialistas!

Guia Visual

Referências

- Xiaodong He, Hualian Li. A Study on the Compaction Behavior and Parameter Sensitivity of Curing Phenolic Thermal Protection Material Strips. DOI: 10.3390/polym17081045

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Em que indústrias os fornos mufla são comumente usados? Essenciais para Processamento Limpo de Alta Temperatura

- Quais fatores devem ser considerados ao comprar um forno mufla? Garanta precisão e segurança para o seu laboratório

- Qual o papel de um forno mufla de alta temperatura na preparação de ZnO/CuO? Domine a Síntese de Nanocompósitos

- Por que é necessário manter 600°C a 800°C em um forno de carbonização? Alcançar a decomposição completa dos gases de exaustão

- Qual é a função de um forno mufla durante a calcinação de catalisadores? Domine a Transformação de Biomassa em Catalisador

- Qual papel um forno mufla desempenha na transformação de filmes de prata? Domine a auto-montagem de nanopartículas com precisão

- Qual é a função de um forno mufla de alta temperatura? Adsorvente de Casca de Ovo Mestre Ativação

- Como a tecnologia melhorou o desempenho do forno mufla? Alcance Precisão, Eficiência e Pureza no Aquecimento