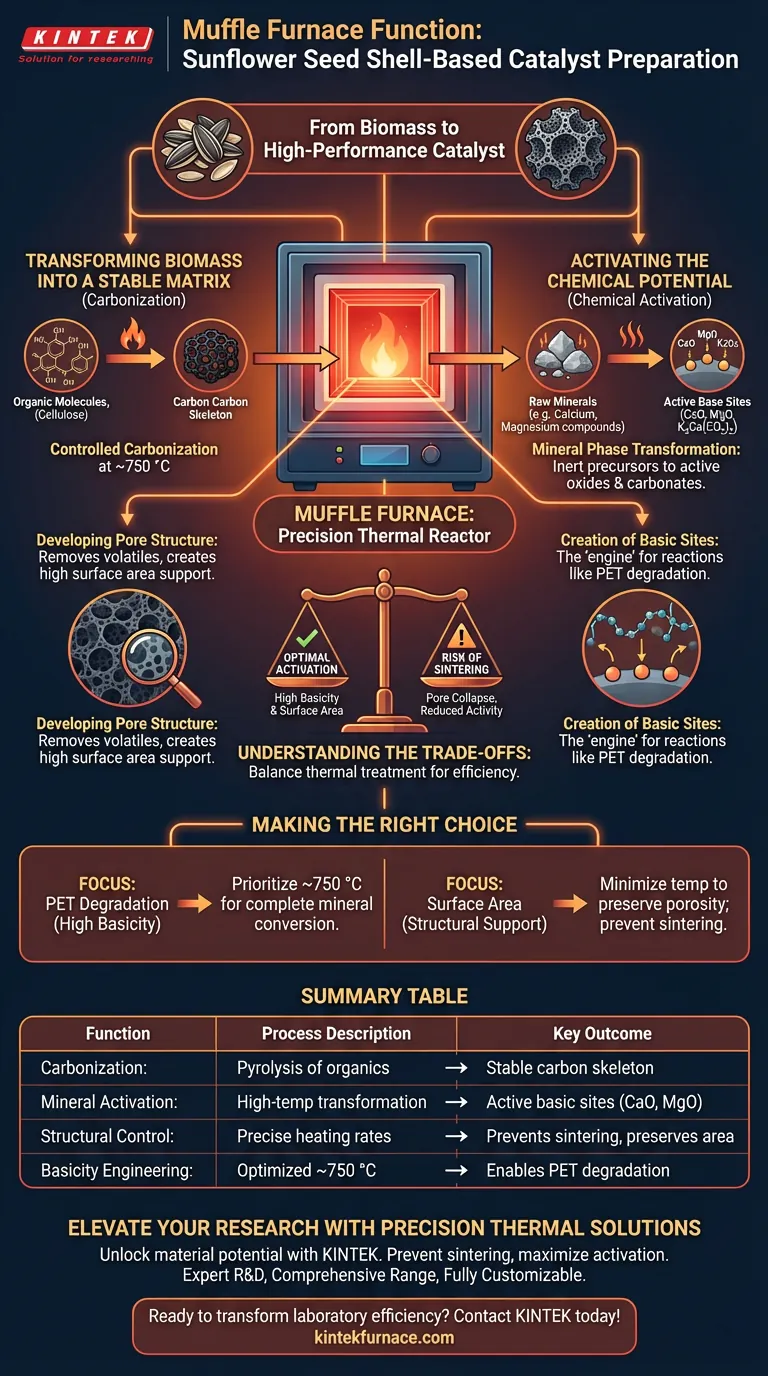

O forno mufla atua como um reator térmico de precisão que facilita a carbonização simultânea da matriz da casca de semente de girassol e a ativação química de seus componentes minerais inerentes.

Especificamente, ele fornece um ambiente controlado de alta temperatura (tipicamente em torno de 750 °C) que converte a biomassa orgânica em um suporte de carbono estável, enquanto transforma elementos minerais naturais em óxidos metálicos e carbonatos altamente reativos, como Óxido de Cálcio (CaO) e Óxido de Magnésio (MgO).

Insight Central: O forno mufla não queima simplesmente a biomassa; ele projeta uma mudança de fase. Ele transiciona a casca de semente de girassol de resíduo agrícola para um complexo composto catalítico, ativando os fortes sítios básicos necessários para degradar materiais resistentes como o Polietileno Tereftalato (PET) residual.

Transformando Biomassa em uma Matriz Estável

A primeira função crítica do forno mufla é gerenciar a estrutura física do catalisador através da pirólise.

Carbonização Controlada

Em altas temperaturas, o forno impulsiona a decomposição térmica dos componentes orgânicos (lignina, celulose e hemicelulose) dentro das cascas de semente de girassol.

Este processo remove compostos orgânicos voláteis e deixa para trás um esqueleto carbonáceo poroso. Essa espinha dorsal de carbono serve como suporte estrutural para os sítios catalíticos ativos.

Desenvolvimento da Estrutura de Poros

Ao controlar precisamente a taxa e a duração do aquecimento, o forno garante a remoção da matéria orgânica sem colapsar a estrutura.

Isso resulta em um material com alta área superficial específica, o que é essencial para permitir que os reagentes acessem os sítios ativos durante o processo catalítico.

Ativando o Potencial Químico

Enquanto a carbonização aborda a estrutura, o papel mais vital do forno é a transformação química dos minerais inorgânicos encontrados naturalmente nas cascas.

Transformação de Fase Mineral

As cascas de semente de girassol contêm minerais inerentes que são cataliticamente inertes em sua forma bruta. A alta energia térmica fornecida pelo forno mufla (por exemplo, 750 °C) desencadeia uma transformação de fase.

Este calor converte precursores em óxidos metálicos e carbonatos ativos, gerando especificamente componentes como Óxido de Cálcio (CaO), Óxido de Magnésio (MgO) e Carbonato de Potássio e Cálcio (K2Ca(CO3)2).

Criação de Sítios Básicos

Esses óxidos recém-formados não são preenchimentos passivos; eles funcionam como fortes sítios básicos.

No contexto de catalisadores de casca de semente de girassol, esses sítios básicos são o "motor" que impulsiona reações químicas, como a despolimerização de plásticos PET. Sem o tratamento de alta temperatura do forno mufla, esses minerais permaneceriam inativos e ineficazes.

Entendendo os Compromissos

Embora o forno mufla seja essencial para a ativação, o gerenciamento inadequado do ambiente térmico pode degradar o desempenho do catalisador.

O Risco de Sinterização

Temperaturas mais altas geralmente aumentam a conversão de minerais em suas formas de óxido ativas. No entanto, calor excessivo ou exposição prolongada podem levar à sinterização.

A sinterização faz com que as partículas se fundam, colapsando a estrutura de poros e reduzindo drasticamente a área superficial. Isso limita a eficiência do catalisador, pois os reagentes não conseguem mais atingir os sítios ativos.

Equilíbrio Energia vs. Atividade

Operar a 750 °C requer um consumo significativo de energia. Você deve equilibrar o custo deste tratamento térmico contra a atividade catalítica resultante.

Frequentemente, há um retorno decrescente onde aumentos adicionais de temperatura produzem apenas ganhos marginais na basicidade catalítica, enquanto aumentam significativamente os custos de energia e o risco de degradação estrutural.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu forno mufla para preparação de catalisadores, seus parâmetros devem refletir seu objetivo final específico.

- Se o seu foco principal é a Degradação de PET (Alta Basicidade): Priorize temperaturas mais altas (cerca de 750 °C) para garantir a conversão completa de Cálcio e Magnésio em suas formas de óxido altamente ativas, fornecendo os fortes sítios básicos necessários para esta reação.

- Se o seu foco principal é a Área Superficial (Suporte Estrutural): Tenha cuidado para não exceder as temperaturas necessárias; mire na temperatura mais baixa que atinge a carbonização para preservar a máxima porosidade do suporte de carbono e evitar a sinterização.

Em última análise, o forno mufla é a ferramenta que define a identidade do seu material, determinando se ele permanece um simples pó de carbono ou se torna um catalisador químico de alto desempenho.

Tabela Resumo:

| Função | Descrição do Processo | Resultado Chave |

|---|---|---|

| Carbonização | Pirólise de lignina, celulose e hemicelulose | Cria um esqueleto de carbono estável e poroso |

| Ativação Mineral | Transformação em alta temperatura de minerais inerentes | Gera sítios básicos ativos (CaO, MgO) |

| Controle Estrutural | Gerenciamento preciso das taxas de aquecimento | Previne a sinterização e preserva a área superficial |

| Engenharia de Basicidade | Ambiente térmico otimizado a ~750 °C | Permite a degradação eficaz de materiais como PET |

Eleve Sua Pesquisa com Soluções Térmicas de Precisão

Desbloqueie todo o potencial da sua engenharia de materiais com a KINTEK. Esteja você desenvolvendo catalisadores derivados de biomassa ou compósitos avançados, nossos sistemas térmicos de alto desempenho fornecem a uniformidade e o controle de temperatura exatos necessários para prevenir a sinterização e maximizar a ativação química.

Por que escolher a KINTEK?

- P&D e Fabricação Especializados: Décadas de experiência em processamento térmico em escala laboratorial e industrial.

- Gama Abrangente: Oferecemos sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD adaptados para diversas aplicações.

- Totalmente Personalizável: Sistemas projetados para atender às suas necessidades exclusivas de temperatura, atmosfera e estrutura.

Pronto para transformar a eficiência do seu laboratório? Entre em contato conosco hoje para encontrar o forno perfeito para sua aplicação!

Guia Visual

Referências

- Linlin Zhao, A. Washbrook. Optimization of operating conditions for the catalytic alcoholysis of waste PET for the synthesis of BHET by sunflower seed husk matrix materials. DOI: 10.1039/d4ra07206e

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que é importante usar roupas adequadas ao operar um forno de bancada? Dicas Essenciais de Segurança para Prevenir Queimaduras e Incêndios

- Por que usar fornos mufla a vácuo para biocarvão dopado com nitrogênio? Controle Essencial da Atmosfera para Fotocatálise

- Qual faixa de temperatura os fornos mufla podem atingir? Encontre a Temperatura Ideal do Forno de Laboratório

- Em que intervalo de temperatura podem funcionar normalmente os fornos de mufla?Encontre o calor certo para o seu laboratório

- O que é um forno de batelada? Tratamento Térmico de Precisão Mestre para Materiais Diversificados

- Por que um forno de alta temperatura de laboratório é necessário para fibras de carbono hierárquicas? Estabilizar Resíduos para o Sucesso

- Que precauções de temperatura devem ser observadas ao usar um forno mufla? Garanta Segurança e Longevidade em Seu Laboratório

- Quais são as principais aplicações dos fornos mufla na pesquisa de materiais? Desvende a precisão na síntese e análise