Em sua essência, um forno de batelada é um sistema de tratamento térmico projetado para processar uma única carga discreta de material por vez dentro de uma câmara selada. Ao contrário dos fornos contínuos que movem as peças através de diferentes zonas de temperatura, um forno de batelada trata a carga inteira como uma unidade, submetendo-a a um ciclo térmico preciso e pré-programado do início ao fim.

A característica definidora de um forno de batelada não é apenas seu design, mas sua filosofia operacional. Ele prioriza a precisão, o controle de processo e a flexibilidade para cargas individuais em detrimento do rendimento contínuo e de alto volume de outros tipos de fornos.

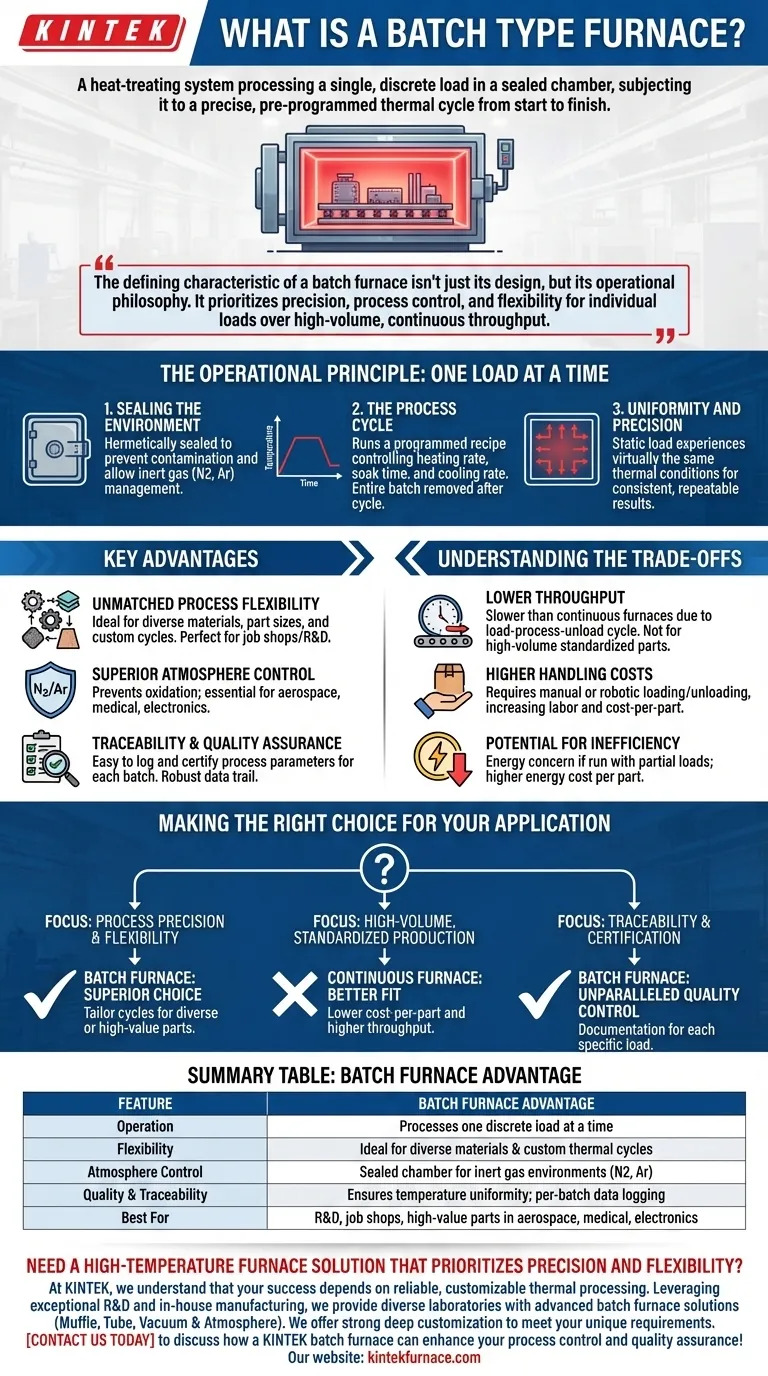

O Princípio Operacional: Uma Carga por Vez

O método de "batelada" é uma escolha deliberada centrada no controle. Todo o processo gira em torno do carregamento de um grupo de peças, selagem da câmara e execução de uma receita térmica específica.

Selagem do Ambiente

Assim que a porta do forno é fechada, a câmara de aquecimento é hermeticamente selada do ambiente externo.

Esta vedação é fundamental. Ela evita a contaminação e permite o gerenciamento preciso da atmosfera interna, como o uso de gases inertes como nitrogênio ou argônio para prevenir a oxidação em peças sensíveis.

O Ciclo de Processo

Um ciclo típico envolve carregar as peças, selar a porta e executar uma receita programada. Esta receita controla a taxa de aquecimento, o tempo de "imersão" em uma temperatura específica e a taxa de resfriamento.

Após a conclusão do ciclo, toda a batelada é removida. Esta natureza de início e parada é fundamental para sua operação.

Uniformidade e Precisão

Como a carga inteira está estática dentro da câmara selada, um forno de batelada pode alcançar uma uniformidade de temperatura excepcional. Cada peça na batelada experimenta virtualmente as mesmas condições térmicas, garantindo resultados consistentes e repetíveis.

Principais Vantagens da Abordagem de Batelada

A escolha de um forno de batelada oferece vantagens distintas para objetivos específicos de fabricação e processamento, particularmente onde a qualidade e a personalização são primordiais.

Flexibilidade de Processo Incomparável

A maior força de um forno de batelada é sua versatilidade. Você pode executar um processo de recozimento para uma batelada de aço e imediatamente segui-lo com um ciclo de têmpera completamente diferente para outra.

Isso o torna ideal para oficinas de serviços ou ambientes de P&D que lidam com uma ampla variedade de materiais, tamanhos de peças e especificações de tratamento térmico.

Controle Superior da Atmosfera

A câmara selada permite um controle incomparável sobre a atmosfera do forno. Isso é essencial para processar materiais de alto valor ou sensíveis comuns nas indústrias aeroespacial, médica e eletrônica.

Ao prevenir a exposição ao oxigênio, os fornos de batelada garantem que as peças saiam limpas e livres de carepa ou descoloração.

Rastreabilidade e Garantia de Qualidade

Como cada batelada é um evento discreto e rastreável, é fácil registrar e certificar os parâmetros exatos do processo para cada peça naquela batelada.

Isso fornece um rastro de dados robusto para controle de qualidade, que é frequentemente um requisito rigoroso para componentes críticos usados em aplicações certificadas.

Entendendo as Compensações

Nenhuma tecnologia única é uma solução universal. Os pontos fortes de um forno de batelada vêm com limitações inerentes que são importantes de entender.

Menor Rendimento

A compensação mais significativa é o volume de produção. O ciclo de carregar-processar-descarregar é inerentemente mais lento do que um forno contínuo que processa peças sem interrupção.

Para produção padronizada e de alto volume de um único tipo de peça, um forno de batelada muitas vezes não é a escolha mais eficiente.

Custos de Manuseio Mais Altos

Cada batelada requer carregamento e descarregamento manual ou robótico. Isso introduz tempo de mão de obra e manuseio no processo, o que pode aumentar o custo total por peça em comparação com uma linha contínua totalmente automatizada.

Potencial de Ineficiência

A eficiência energética pode ser uma preocupação se o forno for frequentemente operado com cargas parciais. Aquecer toda a massa térmica do forno para um pequeno número de peças pode levar a um custo de energia mais alto por peça produzida.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de forno correta requer um entendimento claro do seu objetivo operacional principal.

- Se seu foco principal é precisão e flexibilidade de processo: Um forno de batelada é a escolha superior, permitindo que você personalize ciclos de tratamento térmico para peças diversas ou de alto valor.

- Se seu foco principal é produção padronizada e de alto volume: Um forno contínuo quase sempre fornecerá um custo por peça mais baixo e maior rendimento para um fluxo de produto consistente.

- Se seu foco principal é rastreabilidade e certificação: A natureza discreta do processamento em batelada fornece controle de qualidade e documentação incomparáveis para cada carga específica.

Em última análise, selecionar um forno de batelada é uma decisão estratégica para priorizar o controle e a qualidade em detrimento do volume de produção puro.

Tabela de Resumo:

| Característica | Vantagem do Forno de Batelada |

|---|---|

| Operação | Processa uma carga discreta de cada vez |

| Flexibilidade | Ideal para materiais diversos e ciclos térmicos personalizados |

| Controle de Atmosfera | Câmara selada para ambientes de gás inerte (ex: nitrogênio, argônio) |

| Qualidade e Rastreabilidade | Garante uniformidade de temperatura e fornece registro de dados por batelada |

| Melhor Para | P&D, oficinas de serviços e peças de alto valor nas indústrias aeroespacial, médica e eletrônica |

Precisa de uma solução de forno de alta temperatura que priorize precisão e flexibilidade?

Na KINTEK, entendemos que seu sucesso depende de um processamento térmico confiável e personalizável. Alavancando nossa excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de batelada. Nossa linha de produtos, incluindo Fornos de Mufla, Tubulares e a Vácuo e Atmosfera, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas.

Entre em contato conosco hoje para discutir como um forno de batelada KINTEK pode aprimorar seu controle de processo e garantia de qualidade!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio