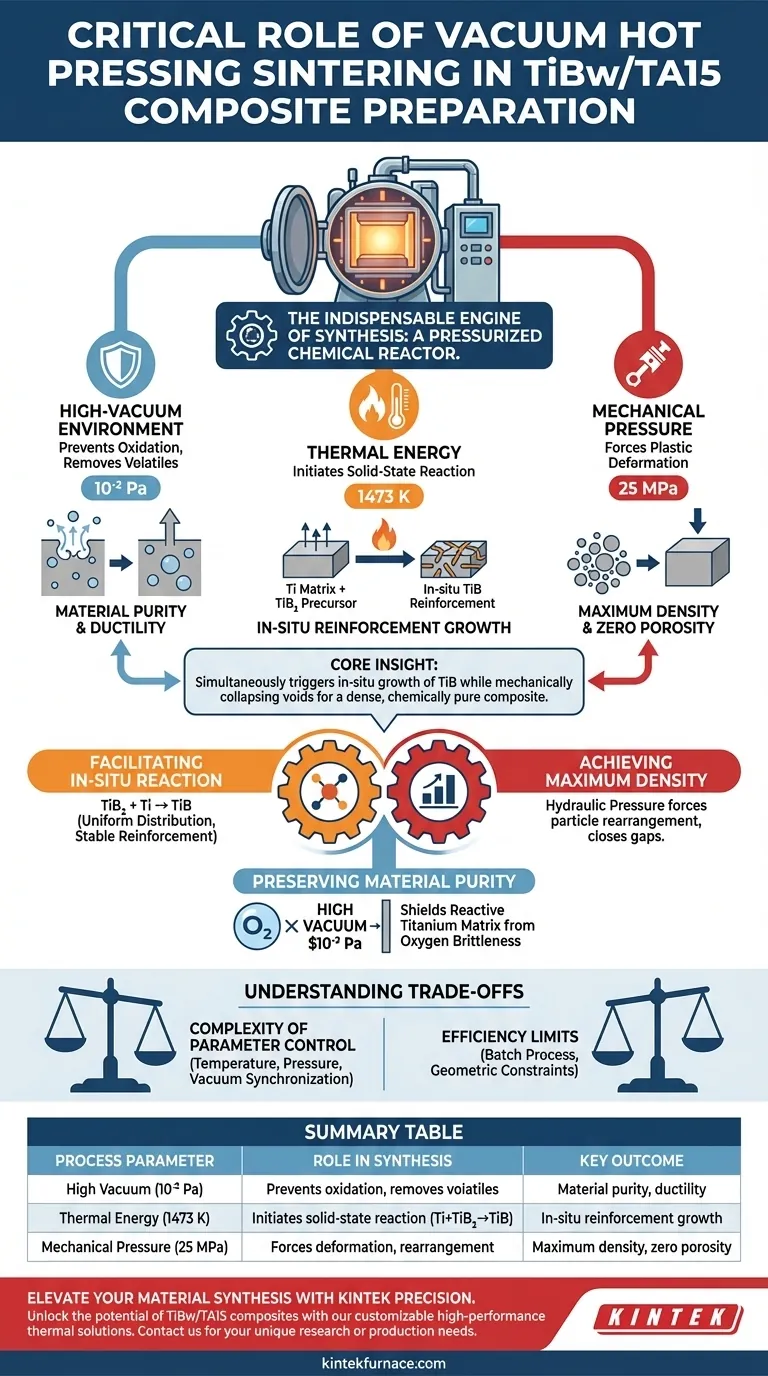

O forno de sinterização por prensagem a quente a vácuo é o motor de processamento indispensável para a criação de compósitos TiBw/TA15 sintetizados in-situ. Ele desempenha uma tripla função: cria um ambiente de alto vácuo (aprox. $10^{-2}$ Pa) para prevenir a oxidação, aplica energia térmica (1473 K) para impulsionar reações químicas e exerce pressão mecânica (25 MPa) para forçar a densificação física.

Insight Central: O forno não apenas aquece o material; ele atua como um reator químico pressurizado. Seu valor principal reside em sua capacidade de acionar simultaneamente o crescimento in-situ das fases de reforço de TiB enquanto colapsa mecanicamente os vazios, garantindo que o compósito final seja quimicamente puro e estruturalmente denso.

Facilitando a Reação Química In-Situ

Para criar um compósito TiBw/TA15 de alto desempenho, você não pode simplesmente misturar ingredientes; você deve sintetizar a fase de reforço dentro da matriz.

Acionando a Transformação

O forno fornece as condições térmicas específicas (por exemplo, 1473 K) necessárias para iniciar uma reação em estado sólido.

Sob essas condições, o $\text{TiB}_2$ adicionado reage com a matriz de Titânio (Ti). Essa reação transforma os precursores na fase de reforço de TiB desejada diretamente dentro do material.

Distribuição Uniforme

Como essa reação ocorre "in-situ" (no local) sob calor e pressão, a fase de reforço resultante é termodinamicamente estável e quimicamente compatível com a matriz.

Alcançando Densidade Máxima

Um modo comum de falha na metalurgia do pó é a porosidade — minúsculas lacunas de ar que enfraquecem o material. O forno de prensagem a quente a vácuo resolve isso através da força mecânica.

Eliminação Mecânica de Poros

Enquanto o material está quente e maleável, o forno aplica pressão hidráulica significativa (por exemplo, 25 MPa).

Essa pressão força as partículas do pó a se rearranjarem e sofrerem deformação plástica. Ela fecha fisicamente as lacunas entre as partículas que a sinterização térmica sozinha poderia deixar para trás.

Garantindo Integridade Estrutural

Ao eliminar esses poros, o processo maximiza a densidade relativa do compósito. Isso é crucial para alcançar a alta resistência e resistência à fadiga exigidas das ligas de titânio TA15.

Preservando a Pureza do Material

As ligas de titânio são notoriamente reativas; elas agem como "esponjas de oxigênio" em altas temperaturas, o que destrói sua ductilidade.

O Papel do Alto Vácuo

O forno mantém um ambiente de alto vácuo ($10^{-2}$ Pa) durante todo o ciclo de aquecimento.

Isso efetivamente protege a matriz de titânio contra a oxidação. Sem esse vácuo, o titânio reagiria com o oxigênio atmosférico, levando à fragilização e falha do compósito.

Remoção de Voláteis

O vácuo também auxilia na evacuação de quaisquer gases adsorvidos presos nos interstícios do pó antes que os poros sejam selados pela pressão.

Compreendendo os Compromissos

Embora a prensagem a quente a vácuo seja superior em qualidade, ela introduz restrições específicas que devem ser gerenciadas.

Complexidade do Controle de Parâmetros

O sucesso depende da sincronização precisa de três variáveis: temperatura, pressão e nível de vácuo.

Se a pressão for aplicada muito cedo (antes do aquecimento adequado), a ligação das partículas pode ser fraca. Se aplicada muito tarde, o material pode não se densificar completamente.

Limites de Eficiência

Ao contrário dos métodos de sinterização contínua, a prensagem a quente a vácuo é tipicamente um processo em lote.

Ele limita a velocidade de produção e a complexidade geométrica das peças produzidas, pois a pressão é geralmente uniaxial (aplicada em uma direção).

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu processo de sinterização para TiBw/TA15, ajuste seus parâmetros aos seus requisitos de desempenho específicos.

- Se seu foco principal é Resistência Mecânica: Priorize os parâmetros de pressão (25 MPa) para garantir a eliminação máxima de poros e a maior densidade possível.

- Se seu foco principal é Ductilidade e Pureza: Concentre-se em manter um nível de vácuo rigoroso ($10^{-2}$ Pa) para prevenir a contaminação por oxigênio intersticial que causa fragilidade.

Resumo: O forno de prensagem a quente a vácuo é o elo crítico que traduz pó bruto e potencial químico em um compósito estrutural denso, de alta pureza e reforçado.

Tabela Resumo:

| Parâmetro do Processo | Papel na Síntese de TiBw/TA15 | Resultado Chave |

|---|---|---|

| Alto Vácuo ($10^{-2}$ Pa) | Previne oxidação e remove voláteis | Pureza e ductilidade do material |

| Energia Térmica (1473 K) | Inicia reação em estado sólido (Ti + $\text{TiB}_2$ $\rightarrow$ TiB) | Crescimento de reforço in-situ |

| Pressão Mecânica (25 MPa) | Força deformação plástica e rearranjo de partículas | Densidade máxima e zero porosidade |

Eleve a Síntese do Seu Material com a Precisão KINTEK

Desbloqueie todo o potencial dos seus compósitos TiBw/TA15 com as soluções térmicas líderes da indústria da KINTEK. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Vácuo, Mufla, Tubo, Rotativo e CVD de alto desempenho — todos totalmente personalizáveis para atender aos seus requisitos específicos de pesquisa ou produção.

Se você precisa otimizar a resistência mecânica através de controle preciso de pressão ou preservar a pureza com ambientes de alto vácuo, nossa equipe está pronta para projetar o forno perfeito para o seu laboratório. Entre em contato hoje mesmo para discutir suas necessidades exclusivas e experimente a vantagem KINTEK em engenharia de alta temperatura.

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual é a aplicação de fornos de prensa a quente no processamento cerâmico? Alcance Densidade e Resistência Superiores

- Qual papel central desempenha um forno de prensa a quente a vácuo no processo de adensamento de compósitos de nanotubos de carbono de cobre? Alcançar Materiais Cu-CNT de Alto Desempenho

- Que tipos de formas podem ser fabricadas usando prensagem a quente a vácuo? De Blocos Simples a Componentes Complexos

- Como o ambiente de vácuo em um forno de sinterização a vácuo com prensagem a quente protege as cerâmicas contendo cromo? Descubra.

- Por que as prensas a vácuo são consideradas ferramentas versáteis em várias indústrias? Obtenha Laminação e Formação Perfeitas

- Quais problemas específicos a pressão uniaxial resolve durante a sinterização de Cu/rGO? Alcançar Condutividade e Densidade Máximas

- Quais são as etapas principais da prensagem a quente a vácuo? Obtenha Materiais de Alta Densidade para Aplicações Exigentes

- Como a função de controle de pressão em um forno de sinterização de prensagem a quente a vácuo influencia os materiais de ferramentas de cerâmica?