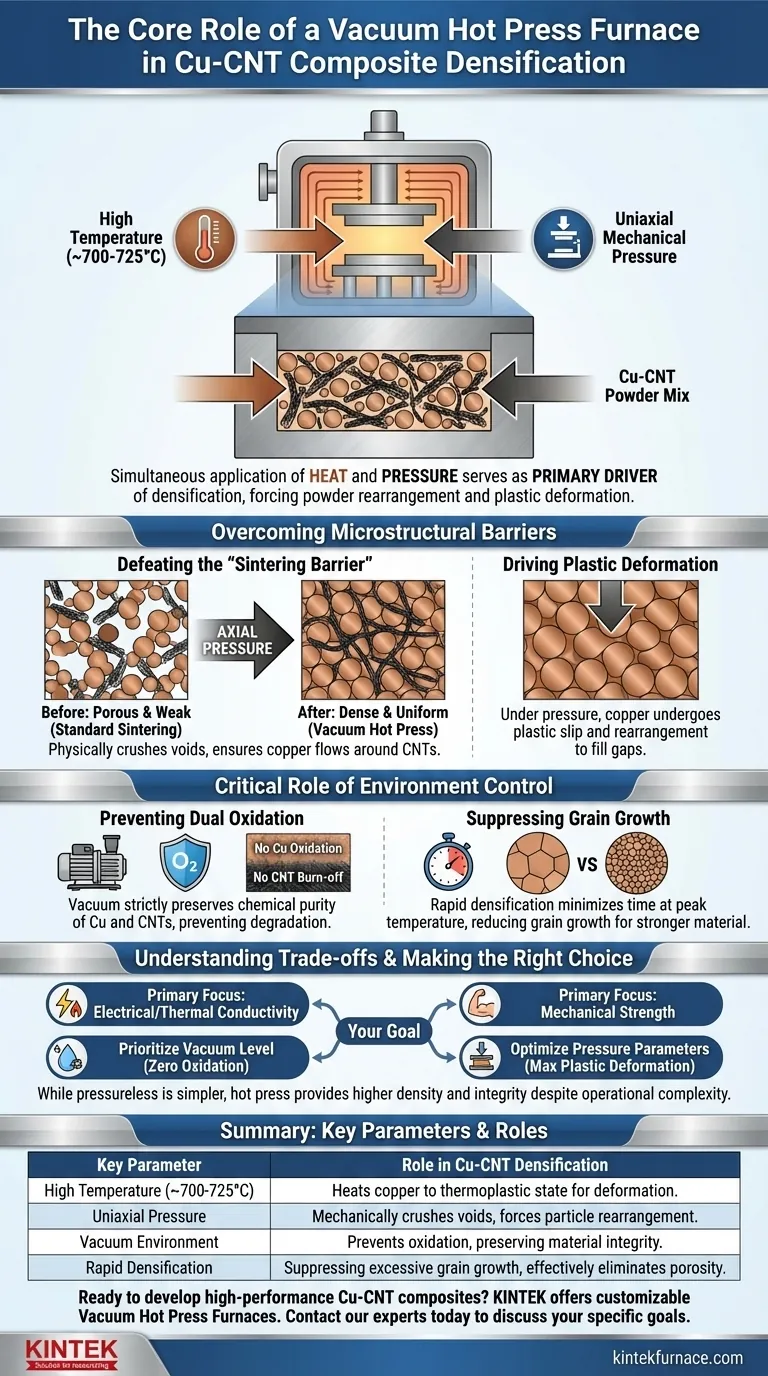

Um forno de prensa a quente a vácuo serve como o principal impulsionador do adensamento para compósitos de nanotubos de carbono de cobre (Cu-CNT) ao aplicar simultaneamente alto calor (aproximadamente 700-725°C) e pressão mecânica uniaxial. Essa abordagem de dupla ação força fisicamente as partículas em pó a se reorganizarem e sofrerem deformação plástica, superando a resistência natural à sinterização criada pelos nanotubos de carbono para atingir densidade próxima da teórica.

O valor central deste equipamento reside na sua capacidade de eliminar mecanicamente a porosidade que a temperatura sozinha não consegue resolver, enquanto o ambiente de vácuo preserva estritamente a pureza química tanto da matriz de cobre quanto dos nanotubos de carbono.

Superando Barreiras Microestruturais

Derrotando a "Barreira de Sinterização"

Os nanotubos de carbono são notoriamente difíceis de incorporar em matrizes metálicas porque inibem a difusão e criam espaçamento entre as partículas.

A sinterização padrão sem pressão muitas vezes falha em fechar essas lacunas, resultando em um material poroso e fraco. O forno de prensa a quente a vácuo supera isso aplicando pressão mecânica axial. Essa força esmaga fisicamente os vazios e garante que a matriz de cobre flua ao redor dos nanotubos.

Impulsionando a Deformação Plástica

O forno opera aquecendo o cobre a um estado termoplástico.

Sob a influência da pressão aplicada, as partículas de cobre sofrem deslizamento plástico e reorganização. Esse mecanismo força o material a preencher os espaços intersticiais, resultando em uma estrutura densa e uniforme que é difícil de alcançar apenas por mecanismos de difusão.

O Papel Crítico do Controle Ambiental

Prevenindo Dupla Oxidação

O componente "vácuo" do forno é tão crítico quanto a pressão. O cobre oxida facilmente em altas temperaturas, o que degrada a condutividade elétrica e térmica.

Além disso, os nanotubos de carbono podem degradar ou queimar na presença de oxigênio. O ambiente de alto vácuo garante que nem a matriz nem o reforço se oxidem durante o processo de aquecimento, mantendo a integridade do compósito.

Suprimindo o Crescimento de Grãos

Atingir alta densidade muitas vezes requer alto calor, o que pode levar ao crescimento excessivo de grãos — um efeito colateral que enfraquece o material.

O método de prensa a quente facilita o adensamento rápido. Como a pressão auxilia o adensamento de forma tão eficaz, o material passa menos tempo em temperaturas de pico em comparação com métodos convencionais. Isso suprime efetivamente o crescimento excessivo de grãos enquanto ainda elimina os poros.

Compreendendo os Compromissos

Complexidade do Equipamento vs. Qualidade do Material

Embora a sinterização sem pressão seja mais simples, ela cria compósitos com menor densidade e integridade estrutural.

O compromisso aqui é a complexidade operacional em troca de desempenho. Você está trocando um processo de queima simples por um sistema que deve gerenciar hidráulica, integridade do vácuo e perfis térmicos precisos simultaneamente. Isso é necessário porque os compósitos Cu-CNT possuem alto atrito interpartículas e características de ligação covalente que o aquecimento simples não consegue superar.

Limitações da Pressão Uniaxial

É importante notar que a prensagem a quente geralmente aplica pressão em uma direção (uniaxial).

Embora isso seja excelente para placas planas ou formas simples, força o rearranjo das partículas principalmente na direção da força. Para geometrias altamente complexas, isso pode apresentar desafios em comparação com métodos de prensagem isostática, embora permaneça superior para a produção de tarugos densos.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade de um forno de prensa a quente a vácuo para o seu projeto Cu-CNT, considere suas métricas de desempenho primárias:

- Se o seu foco principal é Condutividade Elétrica/Térmica: Priorize o nível de vácuo para garantir zero oxidação da matriz de cobre, pois os óxidos atuam como isolantes.

- Se o seu foco principal é Resistência Mecânica: Concentre-se na otimização dos parâmetros de pressão (por exemplo, faixa de 700-725°C) para maximizar a deformação plástica e atingir os limites de densidade teórica.

Em última análise, o forno de prensa a quente a vácuo não é apenas um elemento de aquecimento; é uma ferramenta de conformação mecânica essencial para forçar materiais relutantes em um compósito unificado e de alto desempenho.

Tabela Resumo:

| Parâmetro Chave | Papel no Adensamento de Cu-CNT |

|---|---|

| Alta Temperatura (~700-725°C) | Aquece o cobre a um estado termoplástico para deformação. |

| Pressão Uniaxial | Esmaga mecanicamente os vazios, força o rearranjo das partículas e o fluxo plástico. |

| Ambiente de Vácuo | Previne a oxidação do cobre e dos nanotubos de carbono, preservando a integridade do material. |

| Adensamento Rápido | Suprime o crescimento excessivo de grãos enquanto elimina eficazmente a porosidade. |

Pronto para desenvolver compósitos de nanotubos de carbono de cobre de alto desempenho?

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama de Fornos de Prensa a Quente a Vácuo personalizáveis, projetados para superar as barreiras de sinterização de materiais avançados como Cu-CNTs. Nossos sistemas garantem o controle preciso de temperatura, pressão e ambiente de vácuo, cruciais para atingir densidade, condutividade e resistência máximas.

Entre em contato com nossos especialistas hoje mesmo para discutir como um forno de prensa a quente a vácuo KINTEK pode ser adaptado aos seus objetivos específicos de pesquisa e produção.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são algumas aplicações da prensagem a quente no campo da cerâmica? Desbloqueie um Desempenho Superior em Cerâmicas Avançadas

- Quais são as principais vantagens da prensagem a quente em termos de qualidade do material? Obtenha Densidade e Pureza Superiores para Materiais de Alto Desempenho

- Como a capacidade de controle de temperatura de longa duração em um forno de prensagem a quente a vácuo melhora as cerâmicas de ZnS?

- Por que um sistema de alto vácuo é necessário para a soldagem por difusão de aço RAFM? Garanta a integridade da junta de alta resistência

- O que é uma máquina de prensa a vácuo? Obtenha Laminação e Densificação Perfeitas e Sem Vazios

- Por que uma prensa quente industrial é fundamental para componentes cerâmicos lunares? Alcançar Densidade Máxima e Resistência ao Impacto

- Qual é a principal função de um forno de prensagem a vácuo? Guia especializado para a preparação de compósitos AlMgTi

- Como os equipamentos FAST em escala industrial abordam os desafios de produção? Amplie suas capacidades de sinterização