Em sua essência, a prensagem a quente é o método de fabricação preferido para criar componentes cerâmicos avançados onde a falha não é uma opção. Suas aplicações variam de ferramentas de corte de nitreto de silício e blindagem de carbeto de boro a materiais eletrônicos especializados como PLZT. O processo é usado para forjar cerâmicas com densidade quase perfeita, concedendo-lhes resistência, dureza e propriedades funcionais únicas que são inatingíveis por métodos convencionais.

A prensagem a quente não é para cerâmicas comuns. É um processo especializado e de alto custo, reservado para aplicações onde a densidade máxima, resistência mecânica superior e resistência excepcional ao desgaste são os requisitos primários absolutos.

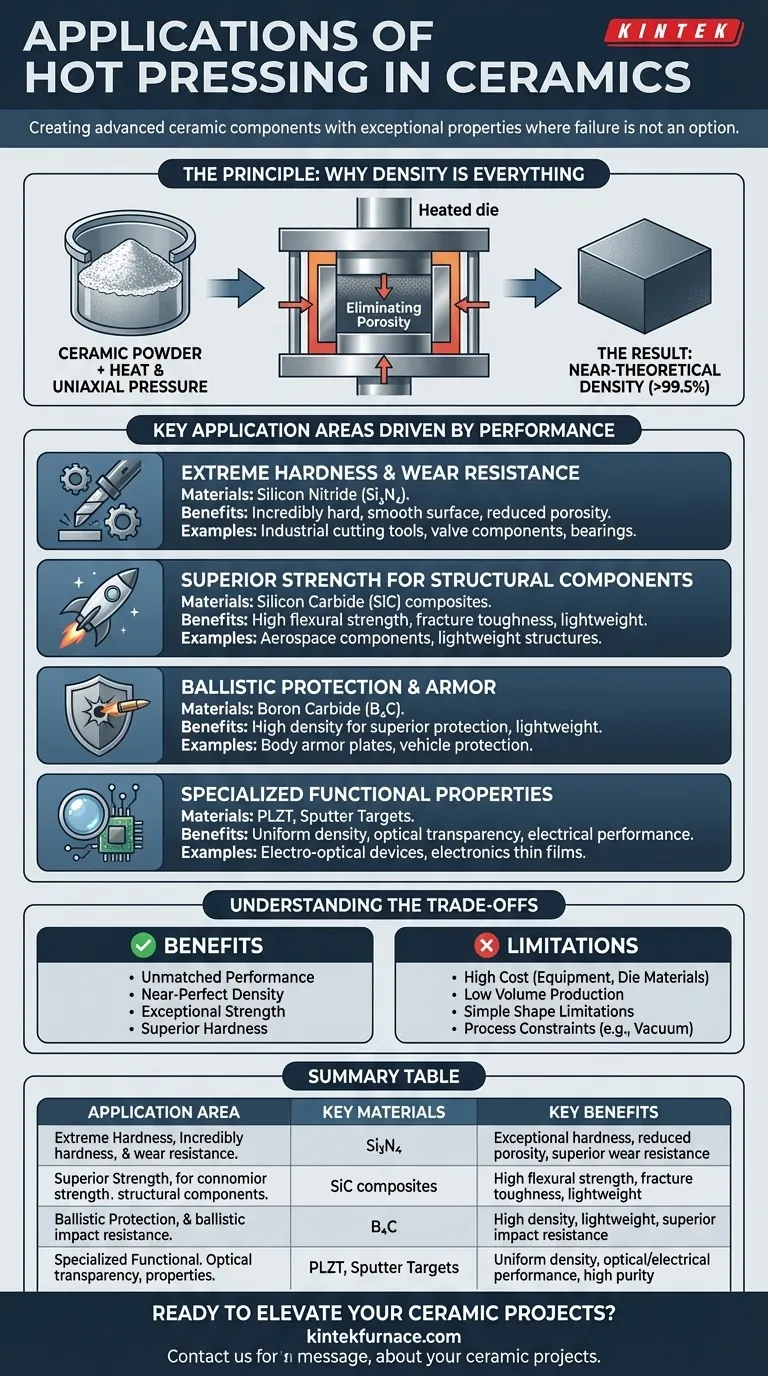

O Princípio: Por que a Densidade é Tudo

A prensagem a quente é um processo de metalurgia do pó que combina alta temperatura e pressão uniaxial simultaneamente. Essa combinação é a chave para suas capacidades únicas.

Eliminando a Porosidade

Na sinterização convencional, os pós cerâmicos são aquecidos até que suas partículas se fundam, mas isso geralmente deixa pequenos vazios ou poros. Esses poros são concentradores de estresse microscópicos, atuando como os principais pontos de falha em uma peça cerâmica.

A prensagem a quente neutraliza isso diretamente. O calor aplicado amolece as partículas cerâmicas, enquanto a imensa pressão as força a um arranjo firmemente compactado, efetivamente espremendo os vazios.

O Resultado: Densidade Quase Teórica

Este processo resulta em um produto final excepcionalmente denso—frequentemente superior a 99,5% da densidade teórica máxima do material. Esta microestrutura quase perfeita é a base para o desempenho aprimorado do material.

Principais Áreas de Aplicação Impulsionadas pelo Desempenho

A decisão de usar a prensagem a quente é sempre impulsionada pela necessidade de uma característica de desempenho específica e de alto nível que processos menos avançados não podem oferecer.

Dureza Extrema e Resistência ao Desgaste

Ao eliminar a porosidade, a prensagem a quente cria uma superfície incrivelmente dura e lisa. Isso é crítico para componentes submetidos a intensa fricção e abrasão.

Exemplos incluem nitreto de silício (Si₃N₄) e cerâmicas mistas para ferramentas de corte industriais, componentes de válvulas para serviços pesados e rolamentos de alto desempenho.

Resistência Superior para Componentes Estruturais

Cerâmicas densas e sem poros têm uma resistência à flexão e tenacidade à fratura drasticamente maiores. Isso permite que sejam usadas em funções estruturais e de suporte de carga exigentes.

Isso é essencial na aeroespacial, onde compósitos de matriz cerâmica (CMCs) prensados a quente, como alumina reforçada com "whiskers" de carbeto de silício (SiC), são usados para componentes leves e de alta resistência que podem suportar temperaturas extremas.

Proteção Balística e Blindagem

Para aplicações de blindagem, um material deve ser extremamente duro para estilhaçar um projétil que se aproxima e leve o suficiente para ser prático.

O carbeto de boro (B₄C) prensado a quente é um material de primeira linha para placas de colete à prova de balas e proteção veicular. O processo atinge a alta densidade necessária para fornecer um nível superior de proteção para seu peso.

Propriedades Funcionais Especializadas

Para certas cerâmicas "funcionais", o desempenho depende de uma estrutura interna perfeitamente uniforme e densa para controlar o fluxo de luz ou eletricidade.

O PLZT (chumbo-lantânio-zirconato-titanato) prensado a quente é usado para criar cerâmicas transparentes para dispositivos eletro-ópticos. Da mesma forma, alvos de pulverização de alta pureza, usados na indústria eletrônica para depositar filmes finos, são prensados a quente para garantir densidade e composição uniformes.

Entendendo as Desvantagens

A prensagem a quente oferece desempenho inigualável, mas isso vem com significativas limitações práticas e econômicas que são críticas de entender.

Alto Custo e Baixo Volume

O equipamento—prensas de alta temperatura e materiais de matriz especializados como grafite—é caro para comprar e operar. O processo também é mais lento do que a sinterização convencional, tornando-o inadequado para produção de alto volume e baixo custo.

Limitações de Complexidade da Forma

Como a pressão é aplicada ao longo de um único eixo (uniaxial), a prensagem a quente é mais adequada para produzir formas simples como discos, placas e cilindros. A fabricação de peças tridimensionais complexas é extremamente difícil e muitas vezes impossível.

Restrições de Material e Processo

O pó cerâmico não pode reagir com o material da matriz em altas temperaturas. Isso limita a escolha da matriz e a temperatura máxima de processamento. Além disso, muitos materiais requerem processamento em vácuo ou atmosfera controlada para evitar a oxidação, adicionando mais complexidade e custo.

Quando Especificar a Prensagem a Quente

Escolher o processo de fabricação correto requer equilibrar as necessidades de desempenho com as realidades econômicas e de design.

- Se seu foco principal é a prevenção de falhas mecânicas: Especifique a prensagem a quente para componentes que exigem a mais alta resistência, dureza e resistência ao desgaste, como ferramentas de corte, blindagem ou peças de desgaste críticas.

- Se seu foco principal são as propriedades especiais do material: Use a prensagem a quente para materiais funcionais como cerâmicas transparentes ou alvos de pulverização de alta pureza, onde a densidade total é essencial para o desempenho óptico, térmico ou elétrico.

- Se seu foco principal é a eficiência de custo para uma aplicação padrão: Explore primeiro a sinterização convencional ou outros métodos. Somente recorra à prensagem a quente se os requisitos de desempenho absolutamente não puderem ser atendidos de outra forma.

Ao compreender seus princípios e limitações, você pode alavancar estrategicamente a prensagem a quente para projetar componentes cerâmicos que alcançam níveis de desempenho inigualáveis.

Tabela Resumo:

| Área de Aplicação | Materiais Chave | Benefícios Chave |

|---|---|---|

| Dureza Extrema e Resistência ao Desgaste | Nitreto de Silício (Si₃N₄) | Dureza excepcional, porosidade reduzida, resistência superior ao desgaste |

| Resistência Superior para Componentes Estruturais | Compósitos de Carbeto de Silício (SiC) | Alta resistência à flexão, tenacidade à fratura, leveza |

| Proteção Balística e Blindagem | Carbeto de Boro (B₄C) | Alta densidade, leveza, resistência superior ao impacto |

| Propriedades Funcionais Especializadas | PLZT, Alvos de Pulverização | Densidade uniforme, desempenho óptico/elétrico, alta pureza |

Pronto para elevar seus projetos cerâmicos com soluções de alto desempenho? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja você desenvolvendo ferramentas de corte, blindagem ou materiais eletrônicos especializados, podemos ajudá-lo a alcançar densidade e resistência incomparáveis. Entre em contato conosco hoje para discutir como nossa experiência pode impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%

- Qual o papel de uma prensa de alta pressão na preparação de pastilhas de amostra de zinco? Otimizar a Redução Carbotérmica

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Qual o papel de uma prensa quente de laboratório de alto desempenho na cura? Desbloqueie uma resistência superior de compósitos