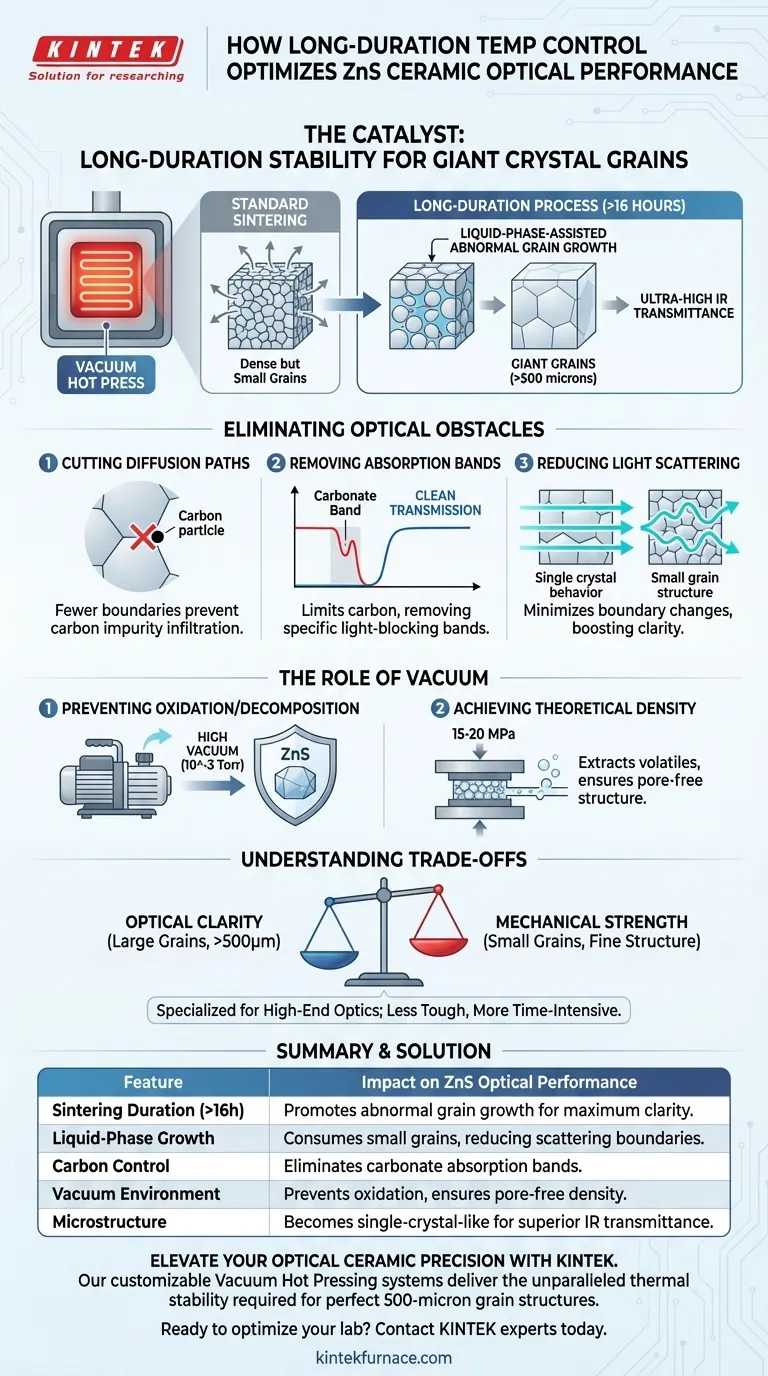

O controle de temperatura de longa duração atua como catalisador para a criação de grãos de cristal excepcionalmente grandes, que é o fator determinante em cerâmicas ópticas de alto desempenho. Ao manter um calor preciso e estável por períodos prolongados (muitas vezes excedendo 16 horas), um forno de prensagem a vácuo a quente facilita o "crescimento anormal de grãos assistido por fase líquida". Este processo expande os grãos para tamanhos superiores a 500 mícrons, reduzindo drasticamente a densidade de contornos de grão que normalmente atuam como barreiras à luz e caminhos para impurezas.

A clareza óptica superior das cerâmicas de Sulfeto de Zinco (ZnS) não se trata apenas de densidade; trata-se de arquitetura microestrutural. A estabilidade térmica estendida elimina os contornos de grão que retêm impurezas de carbono, removendo diretamente as bandas de absorção e maximizando a transmitância infravermelha.

A Física do Aprimoramento Óptico

Crescimento Assistido por Fase Líquida

Para alcançar transparência de grau óptico, a microestrutura cerâmica deve evoluir além do estado sinterizado padrão. O aquecimento de longa duração desencadeia um fenômeno específico conhecido como crescimento anormal de grãos assistido por fase líquida. Este mecanismo permite que grãos individuais consumam seus vizinhos, crescendo significativamente maiores do que fariam sob programas de sinterização padrão.

Atingindo o Limiar de 500 Mícrons

O objetivo principal deste ciclo estendido é levar o tamanho do grão além de 500 mícrons. A sinterização padrão pode produzir materiais densos, mas eles frequentemente retêm estruturas de grãos menores. A prensa a vácuo deve possuir alta estabilidade para manter as temperaturas constantes por tempo suficiente para que essa mudança microestrutural massiva ocorra sem flutuações térmicas.

Minimizando Contornos de Grão

O resultado geométrico de grãos maiores é uma redução massiva na área total de contornos de grão por volume. Os contornos de grão são essencialmente defeitos onde a rede cristalina é interrompida. Menos contornos significam que o material se comporta mais como um cristal único, fornecendo um caminho mais claro para as ondas de luz.

Eliminando Obstáculos Ópticos

Cortando Caminhos de Difusão

Os contornos de grão atuam como rodovias para impurezas, permitindo especificamente que o carbono se difunda através do material. Ao reduzir o número de contornos, você efetivamente corta esses caminhos de difusão. Isso impede que o carbono se deposite dentro da estrutura cerâmica, o que é crucial para a pureza óptica.

Removendo Bandas de Absorção de Carbonato

Quando o carbono infiltra a cerâmica, ele cria "bandas de absorção de carbonato" que bloqueiam comprimentos de onda específicos de luz. O tratamento térmico de longa duração, ao limitar a difusão de carbono, elimina essas bandas de absorção específicas. Isso resulta em um espectro de transmissão "mais limpo", particularmente na faixa infravermelha.

Reduzindo a Dispersão de Luz

Cada contorno de grão representa uma mudança no índice de refração que pode dispersar a luz. Ao crescer os grãos para >500 mícrons, a frequência desses eventos de dispersão cai precipitosamente. Essa redução na dispersão é o principal motor do aprimoramento substancial na transmitância infravermelha geral.

O Papel do Ambiente a Vácuo

Prevenindo Oxidação e Decomposição

Enquanto a temperatura controla a estrutura do grão, o ambiente a vácuo protege a química. Alto vácuo (por exemplo, 10^-3 Torr) é obrigatório para evitar que o ZnS oxide ou se decomponha nessas altas temperaturas sustentadas. Sem essa proteção a vácuo, a longa duração necessária para o crescimento do grão simplesmente destruiria o material.

Alcançando a Densidade Teórica

A prensagem a vácuo a quente aplica pressão simultânea (por exemplo, 15-20 MPa) para rearranjar partículas e induzir fluxo plástico. O vácuo auxilia nisso extraindo voláteis e gases presos dos interstícios do pó. Isso garante que a estrutura final de "grão grande" esteja livre de microporos, que são outra fonte importante de dispersão de luz.

Compreendendo os Compromissos

Propriedades Ópticas vs. Mecânicas

Frequentemente, há uma relação inversa entre o tamanho do grão e a resistência mecânica. Embora o crescimento anormal de grãos (>500 mícrons) seja excelente para transmitância óptica, grãos grandes podem tornar a cerâmica mecanicamente mais fraca ou mais quebradiça em comparação com estruturas de grãos finos. Você está essencialmente trocando tenacidade estrutural por perfeição óptica.

Eficiência do Processo

A exigência de sinterização a temperatura constante por mais de 16 horas representa um aumento significativo no tempo de ciclo e no consumo de energia. Este processo é especializado para aplicações ópticas de ponta e é menos eficiente do que os ciclos de densificação padrão usados para cerâmicas estruturais. Os ciclos VHP padrão geralmente visam *suprimir* o crescimento excessivo de grãos para economizar tempo e aumentar a resistência; este processo de longa duração reverte deliberadamente essa lógica.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a produção de sua cerâmica de Sulfeto de Zinco, você deve alinhar os parâmetros do seu forno com seus critérios de desempenho específicos:

- Se o seu foco principal é a Transmitância Infravermelha: Priorize a estabilidade de longa duração (>16 horas) para incentivar o crescimento anormal de grãos e eliminar caminhos de difusão de carbono.

- Se o seu foco principal é a Resistência Mecânica: Utilize ciclos VHP padrão e mais curtos que suprimem o crescimento de grãos para manter uma microestrutura fina e tenaz.

- Se o seu foco principal é a Eliminação de Defeitos: Garanta que seus níveis de vácuo permaneçam altos (10^-3 Torr) durante todo o ciclo para extrair voláteis e prevenir a oxidação.

A qualidade final de uma janela óptica é determinada não apenas pelo material, mas pela história térmica precisa que você impõe a ela.

Tabela Resumo:

| Recurso | Impacto no Desempenho Óptico do ZnS |

|---|---|

| Duração da Sinterização (>16h) | Promove crescimento anormal de grãos (>500 mícrons) para máxima clareza. |

| Crescimento por Fase Líquida | Consome grãos pequenos para reduzir contornos de dispersão de luz. |

| Controle de Carbono | Limita caminhos de difusão para eliminar bandas de absorção de carbonato. |

| Ambiente a Vácuo | Previne oxidação e extrai voláteis para atingir a densidade teórica. |

| Microestrutura | Transforma a cerâmica para se comportar como um cristal único para transmitância IR. |

Eleve a Precisão de Sua Cerâmica Óptica com a KINTEK

Alcançar a estrutura de grãos perfeita de 500 mícrons para óticas de ZnS de alto desempenho requer mais do que apenas calor — requer estabilidade térmica e integridade de vácuo incomparáveis.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, incluindo fornos avançados de Prensagem a Vácuo a Quente. Nossos sistemas são totalmente personalizáveis para atender às demandas rigorosas de sinterização de longa duração, garantindo que você possa eliminar impurezas de carbono e maximizar a transmitância infravermelha sem compromisso.

Pronto para otimizar os processos de alta temperatura do seu laboratório? Entre em contato com nossos especialistas técnicos hoje mesmo para discutir suas necessidades exclusivas e descobrir a vantagem KINTEK.

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Qual o papel de uma prensa quente de laboratório de alto desempenho na cura? Desbloqueie uma resistência superior de compósitos

- Quais são as vantagens do SPS industrial em relação à sinterização tradicional para SiC? Densidade Superior e Estrutura de Grãos Finos

- Qual é o papel principal de um forno de prensa a quente a vácuo? Síntese de Compósitos Laminares de Ti-Al3Ti Explicada

- Quais são os diferentes tipos de métodos de aquecimento em fornos de sinterização a quente a vácuo? Compare Resistência vs. Indução

- O que é a sinterização por prensagem a quente e como é utilizada com pós metálicos e cerâmicos? Alcance Densidade e Desempenho Superiores

- Quais são as vantagens técnicas de usar um forno de sinterização SPS? Eleve o desempenho do material Al2O3-TiC

- Que papel desempenham os fornos de prensagem a quente a vácuo em laboratórios de pesquisa e desenvolvimento? Desbloqueie Inovações de Materiais de Próxima Geração

- Por que o equipamento de Prensa Quente a Vácuo é considerado um pilar fundamental da manufatura moderna? Desbloqueie Densidade e Pureza Superiores de Materiais