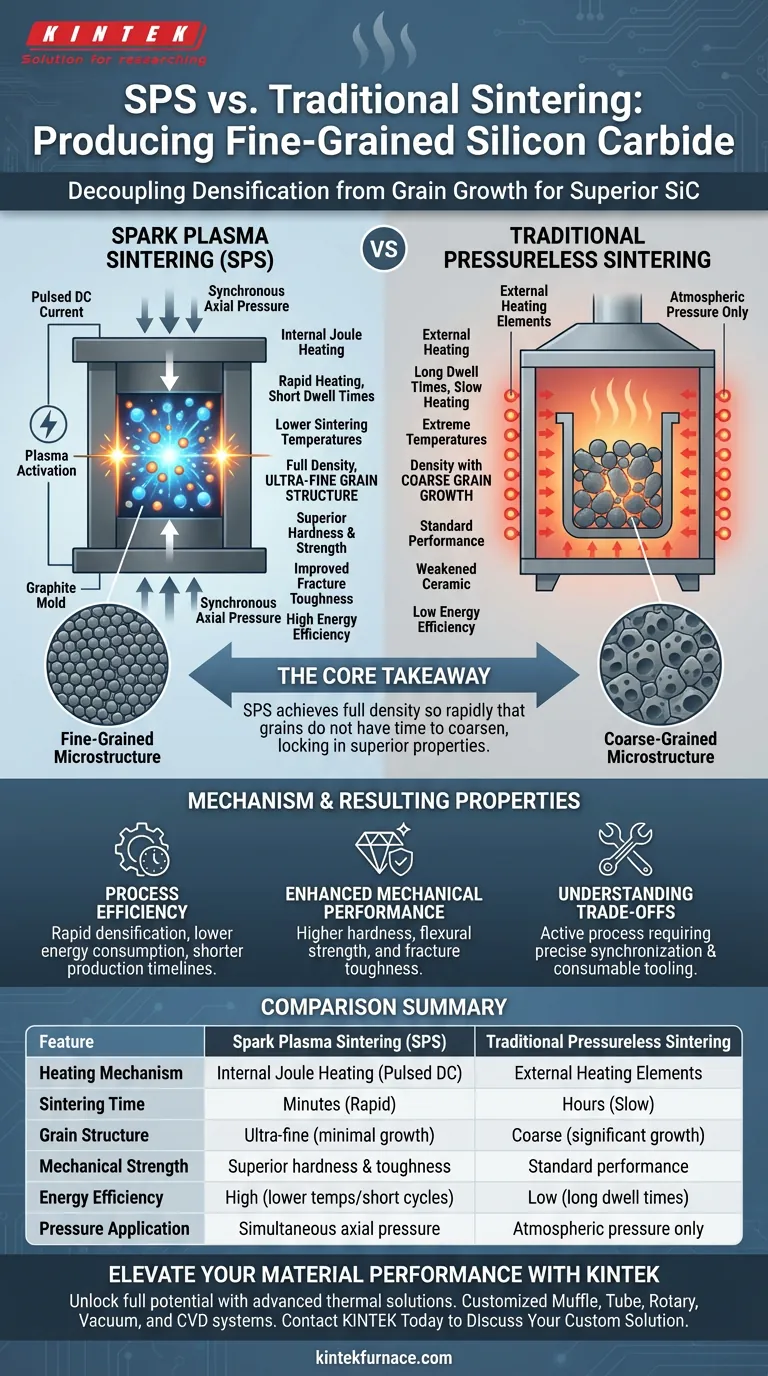

A Sinterização por Plasma de Faísca (SPS) de grau industrial oferece uma vantagem definitiva sobre os métodos tradicionais ao desacoplar a densificação do crescimento do grão. Utilizando tecnologia assistida por campo, o SPS aplica corrente pulsada e pressão síncrona para sinterizar Carboneto de Silício (SiC) rapidamente. Isso resulta em um material totalmente denso com uma estrutura de grãos ultrafinos, propriedades mecânicas superiores e consumo de energia significativamente reduzido em comparação com fornos de sinterização sem pressão.

O Ponto Principal A falha crítica na sinterização tradicional é que os longos tempos de permanência necessários para a densidade também permitem que os grãos cresçam, enfraquecendo a cerâmica. O SPS resolve isso alcançando a densidade total tão rapidamente que os grãos não têm tempo de engrossar, travando dureza e resistência superiores.

O Mecanismo: Como o SPS Alcança uma Estrutura Superior

Aquecimento Rápido e Tempos de Permanência Curtos

Fornos tubulares tradicionais dependem de elementos de aquecimento externos, que aquecem a amostra lentamente de fora para dentro. Em contraste, o SPS utiliza corrente contínua pulsada para gerar calor Joule diretamente dentro do molde ou da própria amostra.

Este mecanismo de aquecimento interno atinge taxas de aquecimento de várias centenas de graus por minuto. Ao reduzir drasticamente o tempo de permanência em altas temperaturas, o SPS evita o crescimento descontrolado de grãos, inevitável em processos mais lentos.

O Papel da Pressão Síncrona

O SPS não depende apenas do calor; ele aplica pressão axial simultaneamente com a corrente pulsada. Essa força mecânica impulsiona fisicamente a densificação do pó de Carboneto de Silício.

Como a pressão ajuda a fechar os poros, o material pode atingir a densidade total em temperaturas significativamente mais baixas do que as exigidas pela sinterização sem pressão.

Efeito de Ativação por Plasma

A aplicação de corrente pulsada promove a difusão nas fronteiras de grão através de um fenômeno frequentemente referido como efeito de ativação por plasma. Isso acelera o processo de ligação entre as partículas, encurtando ainda mais o tempo de processamento necessário para obter um corpo cerâmico sólido.

Propriedades Mecânicas Resultantes

Dureza e Resistência Aprimoradas

O principal resultado da manutenção de uma estrutura de grãos ultrafinos é um aumento substancial no desempenho mecânico. Sistemas SPS industriais produzem Carboneto de Silício com maior dureza e resistência à flexão em comparação com contrapartes de grãos grosseiros produzidas em fornos convencionais.

Tenacidade à Fratura Aprimorada

Além da resistência estática, a microestrutura de grãos finos contribui para uma tenacidade à fratura superior. Isso torna a cerâmica mais resistente à propagação de trincas, um fator crítico para componentes industriais sob estresse.

Eficiência do Processo e Dinâmica de Energia

Temperaturas de Sinterização Mais Baixas

Como a pressão síncrona auxilia na compactação, o SPS atinge a densificação completa em temperaturas gerais mais baixas. Esta é uma vantagem distinta sobre a sinterização sem pressão, que muitas vezes requer calor extremo para forçar a coalescência das partículas.

Consumo de Energia Reduzido

A combinação de taxas de aquecimento rápidas, tempos de permanência curtos e temperaturas de operação mais baixas resulta em um consumo de energia significativamente menor. Isso torna o SPS uma alternativa mais eficiente em termos de energia aos ciclos de aquecimento prolongados de fornos de resistência de alta temperatura.

Compreendendo as Compensações

Complexidade vs. Simplicidade do Processo

Enquanto a sinterização sem pressão é um processo passivo (aquecer e esperar), o SPS é um processo ativo e dinâmico. Ele requer a sincronização precisa de corrente, pressão e temperatura.

Dependências de Ferramentas

Ao contrário de um forno sem pressão onde as peças são simplesmente colocadas dentro, o SPS requer que o pó seja contido dentro de um molde condutor (tipicamente grafite) para facilitar a aplicação de corrente e pressão. Isso introduz a necessidade de ferramentas consumíveis e projetos de moldes específicos que suportem altas cargas mecânicas.

Fazendo a Escolha Certa para o Seu Objetivo

Embora o SPS ofereça propriedades de material superiores, é essencial alinhar a tecnologia com seus objetivos de produção específicos.

- Se o seu foco principal é o Desempenho Mecânico Máximo: Escolha SPS para garantir a estrutura de grãos ultrafinos necessária para dureza de pico, resistência à flexão e tenacidade à fratura.

- Se o seu foco principal é a Eficiência do Processo: Escolha SPS para utilizar ciclos de densificação rápidos que reduzem o consumo de energia e encurtam os prazos de produção.

- Se o seu foco principal é o Processamento em Baixa Temperatura: Escolha SPS para atingir a densidade total em temperaturas mais baixas do que as exigidas por fornos de resistência tradicionais, minimizando o estresse térmico na instalação.

O SPS transforma a produção de Carboneto de Silício substituindo tempo e temperatura por energia e pressão, resultando em um material mais forte em uma fração do tempo.

Tabela Resumo:

| Característica | Sinterização por Plasma de Faísca (SPS) | Sinterização Tradicional sem Pressão |

|---|---|---|

| Mecanismo de Aquecimento | Aquecimento Joule interno (DC Pulsado) | Elementos de aquecimento externos |

| Tempo de Sinterização | Minutos (Rápido) | Horas (Lento) |

| Estrutura de Grão | Ultrafina (crescimento mínimo) | Grosseira (crescimento significativo) |

| Resistência Mecânica | Dureza e tenacidade superiores | Desempenho padrão |

| Eficiência Energética | Alta (temperaturas mais baixas/ciclos curtos) | Baixa (tempos de permanência longos) |

| Aplicação de Pressão | Pressão axial simultânea | Apenas pressão atmosférica |

Eleve o Desempenho do Seu Material com a KINTEK

Desbloqueie todo o potencial da sua produção de Carboneto de Silício com as soluções térmicas avançadas da KINTEK. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de equipamentos de laboratório de alta temperatura — incluindo sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD — todos personalizáveis para atender aos seus requisitos exclusivos de sinterização.

Se você busca a dureza mecânica máxima ou processamento com eficiência energética, nossos especialistas estão prontos para ajudá-lo a projetar o sistema perfeito para seu laboratório ou instalação industrial.

Entre em Contato com a KINTEK Hoje para Discutir Sua Solução Personalizada

Guia Visual

Referências

- Jie Long, Орест Кочан. Preparation of Oily Sludge-Derived Activated Carbon and Its Adsorption Performance for Tetracycline Hydrochloride. DOI: 10.3390/molecules29040769

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Como funciona uma prensa a vácuo? Aproveite a Pressão Atmosférica para uma Fixação Perfeita

- Qual o papel dos moldes de grafite na prensagem a quente a vácuo de ZnS? Otimização da Densificação e Pureza Ótica

- Quais são os diferentes métodos de pressurização usados na prensagem a quente a vácuo? Escolha Uniaxial vs. HIP para o seu laboratório

- Como um forno de prensagem a quente a vácuo (VHP) facilita a preparação de Mg3Sb2 altamente denso? Densificação por Especialistas

- Quais são as principais vantagens dos fornos de prensagem a quente a vácuo em comparação com os fornos convencionais? Obtenha Pureza e Controle Superior

- Qual é a importância de usar um forno de brasagem de prensa a quente de alta temperatura nas cabeças de sensores de MgO? Guia de Especialista

- Qual papel a tecnologia de Prensagem a Quente a Vácuo desempenha na indústria automotiva? Impulsionando Baterias de VE, Segurança e Eficiência

- Quais funções principais os moldes de grafite de alta pureza desempenham durante o SPS de LaFeO3? Otimize o seu Processo de Sinterização