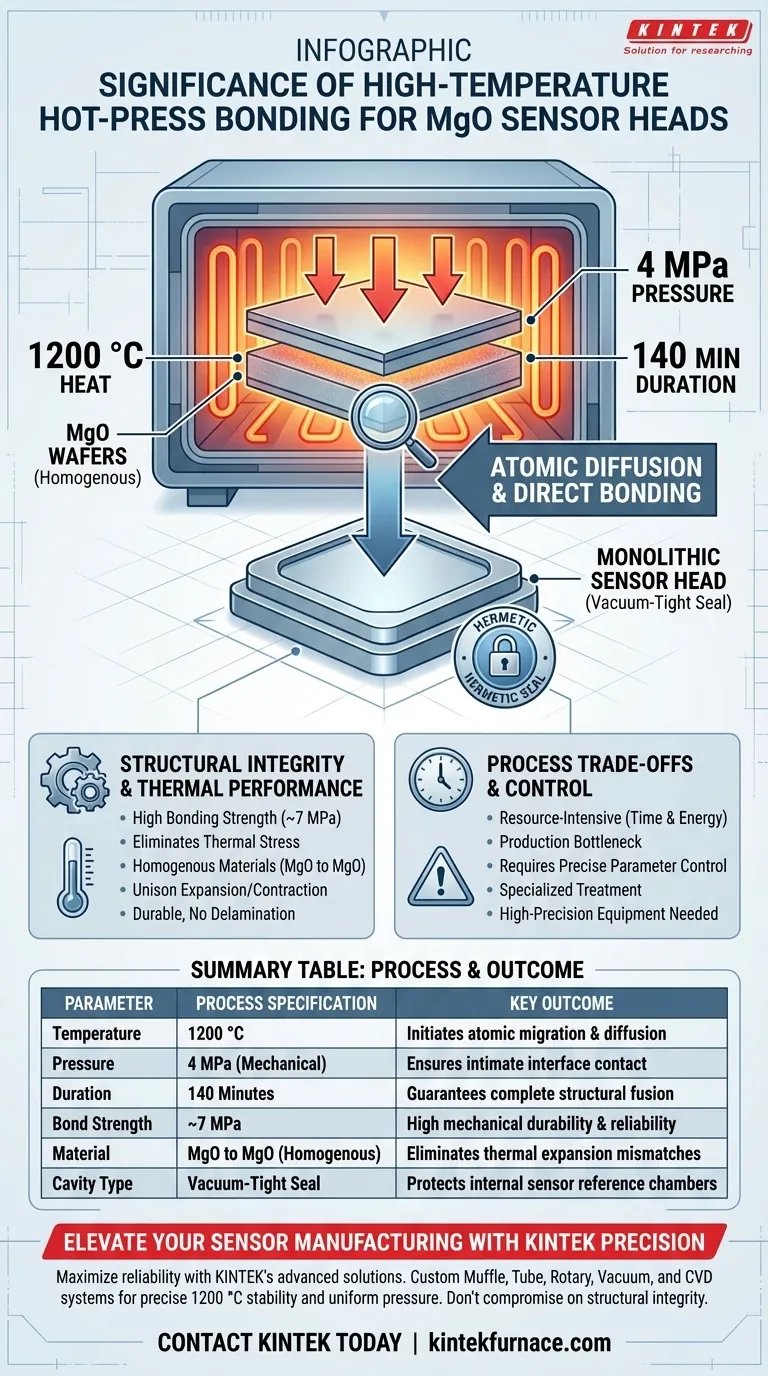

O forno de brasagem de prensa a quente de alta temperatura é a ferramenta crítica que possibilita a criação de cabeças de sensores robustas de Óxido de Magnésio (MgO). Ao submeter wafers multicamadas a um ambiente controlado de 1200 °C e 4 MPa de pressão mecânica por 140 minutos, o forno força a difusão atômica nas interfaces dos materiais. Isso resulta em uma ligação direta que transforma camadas separadas em uma estrutura unificada e hermética a vácuo.

O forno facilita a ligação atômica direta entre materiais homogêneos, alcançando uma resistência de ligação de aproximadamente 7 MPa. Este processo elimina a necessidade de adesivos externos e resolve problemas de correspondência de estresse térmico, garantindo que o sensor permaneça confiável sob temperaturas operacionais extremas.

A Mecânica da Ligação Direta

Alcançando a Difusão Atômica

A função principal do forno é criar as condições específicas necessárias para a migração atômica.

Simplesmente empilhar wafers é insuficiente; o forno deve aplicar um acoplamento preciso de alto calor (1200 °C) e pressão mecânica significativa (4 MPa).

Sob essas condições, os átomos na interface dos wafers de MgO se difundem e migram através da fronteira, fundindo efetivamente as estruturas cristalinas.

Criando uma Vedação Hermética a Vácuo

Este processo de difusão não apenas cola as camadas; ele as funde.

O resultado é a formação de uma cavidade hermética a vácuo dentro da cabeça do sensor.

Esta vedação hermética é essencial para o desempenho do sensor, protegendo as câmaras de referência internas contra interferências atmosféricas externas.

Integridade Estrutural e Desempenho Térmico

Alta Resistência de Ligação

O processo de ligação direta produz uma ligação mecânica de durabilidade substancial.

A interface resultante atinge uma resistência de ligação de aproximadamente 7 MPa.

Essa magnitude de força garante que a cabeça do sensor permita o manuseio e a operação sem delaminação ou falha estrutural.

Eliminando o Estresse Térmico

Uma vantagem crítica deste processo de forno é a capacidade de ligar materiais homogêneos (MgO a MgO).

Quando os sensores operam em temperaturas extremas, materiais com diferentes coeficientes de expansão geralmente se separam ou racham devido ao estresse térmico.

Como o forno liga materiais idênticos, eles se expandem e contraem em uníssono, resolvendo problemas de correspondência de estresse térmico e prolongando a vida útil do sensor.

Compreendendo as Compensações do Processo

Intensidade de Tempo e Energia

Embora os resultados sejam robustos, o processo é intensivo em recursos.

A exigência de manter 1200 °C e 4 MPa por uma duração de 140 minutos representa um custo de energia significativo e um gargalo de produção.

Esta não é uma etapa de fabricação de ciclo rápido, mas sim um tratamento especializado para componentes de alto valor.

Requisitos Rigorosos de Controle

O sucesso da difusão atômica depende da manutenção precisa dos parâmetros ambientais.

Flutuações na pressão abaixo de 4 MPa ou na temperatura abaixo de 1200 °C podem resultar em difusão incompleta.

Isso exige equipamentos de alta precisão capazes de estabilizar condições extremas por longos períodos.

Fazendo a Escolha Certa para sua Aplicação de Sensor

A decisão de utilizar um forno de brasagem de prensa a quente de alta temperatura depende das demandas ambientais específicas que seu sensor enfrentará.

- Se seu foco principal é a confiabilidade em temperaturas extremas: Este processo é essencial porque liga materiais homogêneos, eliminando pontos de falha causados por incompatibilidades de expansão térmica.

- Se seu foco principal é a vedação hermética: O processo de difusão atômica fornece a cavidade hermética a vácuo necessária que o aperto mecânico ou adesivos padrão não podem garantir.

Ao alavancar este forno especializado, você converte wafers de MgO separados em um componente monolítico e resistente a estresse, capaz de suportar as condições mais severas.

Tabela Resumo:

| Parâmetro | Especificação do Processo | Resultado Chave |

|---|---|---|

| Temperatura | 1200 °C | Inicia a migração e difusão atômica |

| Pressão | 4 MPa (Mecânica) | Garante contato íntimo na interface |

| Duração | 140 Minutos | Garante a fusão estrutural completa |

| Resistência de Ligação | ~7 MPa | Alta durabilidade mecânica e confiabilidade |

| Material | MgO para MgO (Homogêneo) | Elimina incompatibilidades de expansão térmica |

| Tipo de Cavidade | Vedação Hermética a Vácuo | Protege as câmaras de referência internas do sensor |

Eleve a Fabricação do seu Sensor com KINTEK Precision

Maximize a confiabilidade dos seus sensores de óxido de magnésio com as soluções avançadas de brasagem de prensa a quente de alta temperatura da KINTEK. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD adaptados às suas necessidades específicas de laboratório e industriais de alta temperatura.

Nossos fornos fornecem a estabilidade precisa de 1200 °C e a pressão mecânica uniforme necessárias para alcançar difusão atômica superior e vedações herméticas a vácuo. Não comprometa a integridade estrutural.

Guia Visual

Referências

- Jia Liu, Pinggang Jia. Extreme Dual-Parameter Optical Fiber Sensor Composed of MgO Fabry–Perot Composite Cavities for Simultaneous Measurement of Temperature and Pressure. DOI: 10.3390/app15168891

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais vantagens um forno de prensa a quente a vácuo demonstra para compósitos Fe-Cu-Ni-Sn-VN? Preparação Superior de Nanoestrutura

- Por que um sistema de sinterização a alto vácuo é necessário para SPS de Al2O3-TiC? Desbloqueie Densidade e Dureza Máximas

- Quais são as características de um forno de sinterização por prensagem a quente? Obtenha Materiais de Alta Densidade com Controle de Precisão

- Quais são as vantagens de usar uma prensa a quente a vácuo? Alcançar Qualidade Superior do Material e Precisão

- Quais vantagens uma prensa a vácuo oferece no processamento de materiais? Alcance Densidade e Pureza Superiores

- Que indústrias se beneficiaram da tecnologia de prensa a vácuo? Aumente a Pureza e a Resistência na Fabricação

- Quais são os componentes chave de um sistema de prensa a vácuo? Peças Essenciais para Pressão Uniforme e Precisão

- Como a função de pressão programável de um forno de prensagem a quente a vácuo influencia a qualidade dos alvos de IZO?