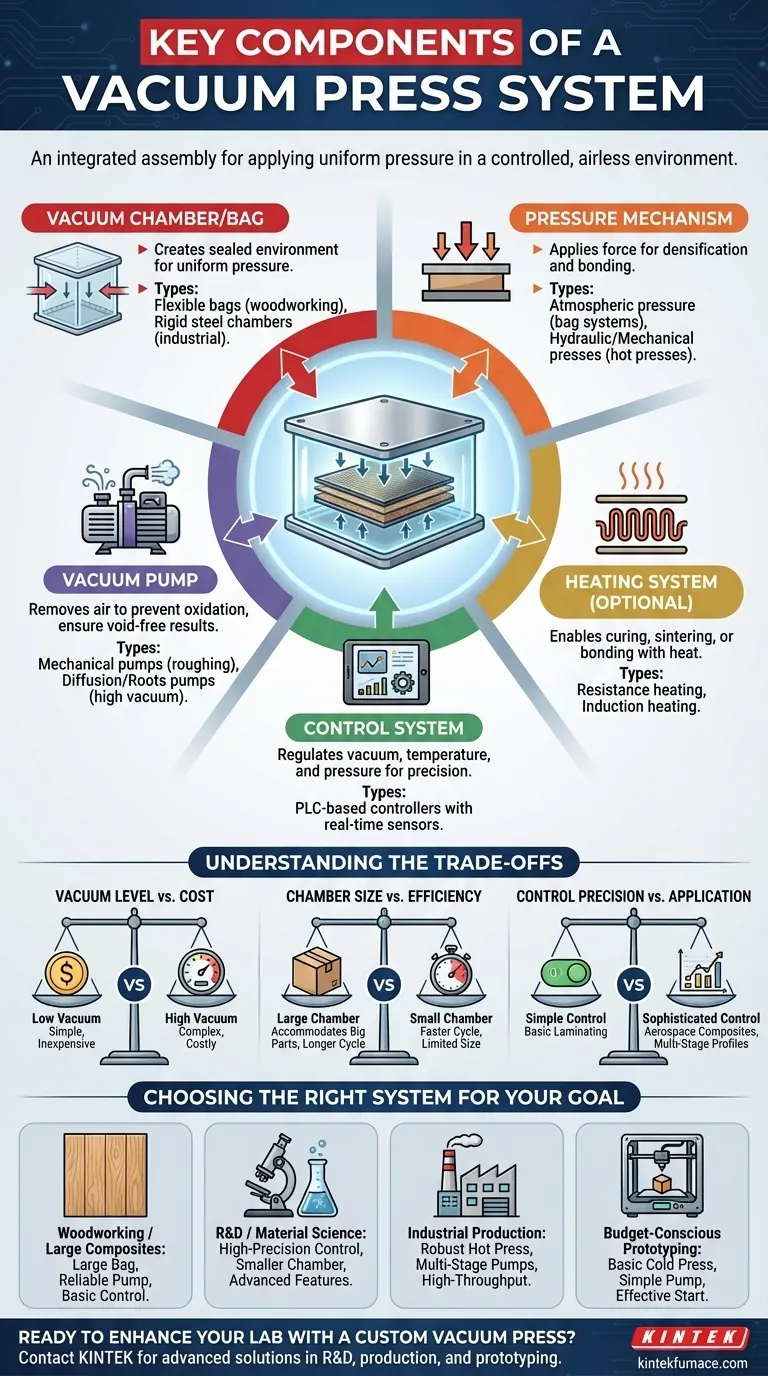

Em sua essência, um sistema de prensa a vácuo é uma montagem integrada projetada para aplicar pressão uniforme a materiais dentro de um ambiente controlado e sem ar. Os componentes chave que trabalham em conjunto para alcançar isso são uma câmara ou saco a vácuo, um gerador de vácuo (bomba), um mecanismo de pressão, um sistema de aquecimento para aplicações de prensagem a quente e um sistema de controle para regular todo o processo.

Uma prensa a vácuo não é simplesmente uma coleção de peças, mas um ambiente controlado projetado para atingir um único objetivo: aplicar pressão uniforme no vácuo. Entender como cada componente contribui para criar e manter esse ambiente é a chave para obter resultados previsíveis e de alta qualidade.

O Ambiente Central: Câmara e Pressão

A função principal de uma prensa a vácuo é criar um espaço selado onde a pressão pode ser aplicada uniformemente sobre a peça de trabalho. Isso é alcançado pela câmara e pelo próprio mecanismo de pressão.

A Câmara ou Saco a Vácuo

Este componente é o invólucro selado onde o trabalho ocorre. Sua forma depende inteiramente da aplicação.

Para marcenaria ou laminação de grandes compósitos, utiliza-se um saco flexível de vinil ou poliuretano. A peça de trabalho é colocada dentro, e o saco é selado nas bordas.

Para processos industriais como sinterização ou união por difusão, é necessária uma câmara a vácuo de aço rígida e resistente para suportar altas temperaturas e pressões.

O Mecanismo de Pressão

Em muitos sistemas, particularmente aqueles que usam um saco a vácuo, a "prensa" é simplesmente a pressão atmosférica. Ao remover o ar de dentro do saco, os ~14,7 psi da atmosfera exercem uma força de fixação poderosa e perfeitamente uniforme sobre a peça de trabalho.

Para prensas a quente usadas em ciência de materiais e produção industrial, uma prensa hidráulica ou mecânica integrada aplica força adicional e controlada para densificação e união.

Criando o Vácuo: O Sistema de Bombeamento

O gerador de vácuo é o coração do sistema, responsável por remover o ar e outros gases da câmara ou saco selado.

O Papel do Gerador de Vácuo

O trabalho principal da bomba de vácuo é evacuar a câmara, prevenindo a oxidação e removendo o ar aprisionado ou voláteis do material. Isso garante que as laminações fiquem sem vazios e que materiais reativos não sejam contaminados durante o aquecimento.

Tipos de Bombas de Vácuo

O tipo de bomba determina o nível final de vácuo que pode ser alcançado.

Os sistemas são frequentemente em estágios. Uma bomba mecânica (ou "bomba de escorvamento") remove a maior parte do ar. Para requisitos de vácuo mais elevados, uma bomba de difusão ou bomba Roots assume o controle para atingir pressões muito mais baixas, até níveis como 7×10-3 Pa para aplicações avançadas.

O Componente Térmico: Sistemas de Aquecimento

Para aplicações que exigem cura, união ou sinterização, um sistema de aquecimento é integrado diretamente na prensa. Esta é a característica definidora de uma "prensa a quente a vácuo."

Por Que o Calor é Usado

O calor atua como um catalisador. É usado para curar resinas em compósitos, sinterizar pós metálicos ou cerâmicos em uma massa sólida, ou facilitar a união por difusão entre dois materiais diferentes.

Métodos de Aquecimento Comuns

Os dois métodos mais comuns são o aquecimento por resistência, onde a corrente elétrica passa por elementos de aquecimento ao redor da peça de trabalho, e o aquecimento por indução, que usa campos eletromagnéticos para aquecer um suscetor condutor ou o próprio material.

Precisão e Regulação: O Sistema de Controle

O sistema de controle é o cérebro da operação, garantindo que todo o processo seja repetível e preciso.

O Que Ele Gerencia

Este sistema monitora e ajusta todos os parâmetros críticos em tempo real. Usando uma rede de sensores e um controlador central (muitas vezes um CLP), ele gerencia o nível de vácuo, a taxa de aquecimento e resfriamento, e a pressão aplicada.

Garantindo a Integridade do Processo

Para materiais avançados, o processo não é estático. O sistema de controle é programado para seguir um perfil específico, aumentando e diminuindo a temperatura e a pressão em estágios precisos para alcançar as propriedades de material desejadas.

Entendendo os Compromissos

Escolher ou projetar um sistema de prensa a vácuo envolve equilibrar capacidade, complexidade e custo.

Nível de Vácuo vs. Custo

Atingir um vácuo básico para fixação é relativamente simples e barato. Atingir um alto vácuo para processos metalúrgicos requer sistemas de bombeamento multiestágio que são significativamente mais complexos e custosos para adquirir e manter.

Tamanho da Câmara vs. Eficiência

Uma câmara maior pode acomodar peças maiores, mas também requer uma bomba mais potente e demora mais para ser evacuada. Isso aumenta tanto o investimento inicial quanto o tempo de ciclo para cada operação.

Precisão do Controle vs. Aplicação

Um simples interruptor liga/desliga para uma bomba pode ser suficiente para laminar um folheado de madeira. No entanto, a produção de compósitos de grau aeroespacial requer um sistema de controle sofisticado e programável que possa executar perfis térmicos e de pressão precisos e multiestágios.

Escolhendo o Sistema Certo para o Seu Objetivo

Sua configuração final depende inteiramente do seu objetivo final. Concentre-se nas capacidades que são mais importantes para sua aplicação específica.

- Se seu foco principal for marcenaria ou compósitos de grande escala: Um grande sistema de saco a vácuo com uma bomba mecânica confiável é sua prioridade; o controle preciso da temperatura é muitas vezes secundário.

- Se seu foco principal for P&D ou ciência de materiais: Priorize um sistema com controle de alta precisão sobre temperatura, pressão e níveis de vácuo, mesmo que o tamanho da câmara seja menor.

- Se seu foco principal for produção industrial de metais ou cerâmicas: Seu sistema precisará de um projeto robusto de prensa a quente com aquecimento avançado e capacidades de alto vácuo de bombas multiestágios.

- Se seu foco principal for prototipagem com orçamento limitado: Uma configuração básica de prensa a frio usando um saco a vácuo e uma bomba venturi ou de diafragma simples pode ser um ponto de partida altamente eficaz.

Ao alinhar as capacidades de cada componente com seus requisitos específicos de material e processo, você pode garantir que sua prensa a vácuo seja uma ferramenta poderosa para inovação e produção.

Tabela de Resumo:

| Componente | Função Principal | Tipos Comuns |

|---|---|---|

| Câmara/Saco a Vácuo | Cria ambiente selado para pressão uniforme | Sacos flexíveis, Câmaras de aço rígidas |

| Bomba de Vácuo | Remove o ar para prevenir oxidação e garantir resultados sem vazios | Bombas mecânicas, Bombas de difusão |

| Mecanismo de Pressão | Aplica força para densificação e união | Pressão atmosférica, Prensas hidráulicas/mecânicas |

| Sistema de Aquecimento | Permite cura, sinterização ou união com calor | Aquecimento por resistência, Aquecimento por indução |

| Sistema de Controle | Regula vácuo, temperatura e pressão para precisão | Controladores baseados em CLP com sensores |

Pronto para aprimorar as capacidades do seu laboratório com um sistema de prensa a vácuo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de forno de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, complementados por uma forte personalização profunda para atender a requisitos experimentais únicos. Se você está em P&D, produção industrial ou prototipagem, podemos ajudá-lo a alcançar resultados precisos e de alta qualidade. Entre em contato conosco hoje para discutir como podemos apoiar sua inovação!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior