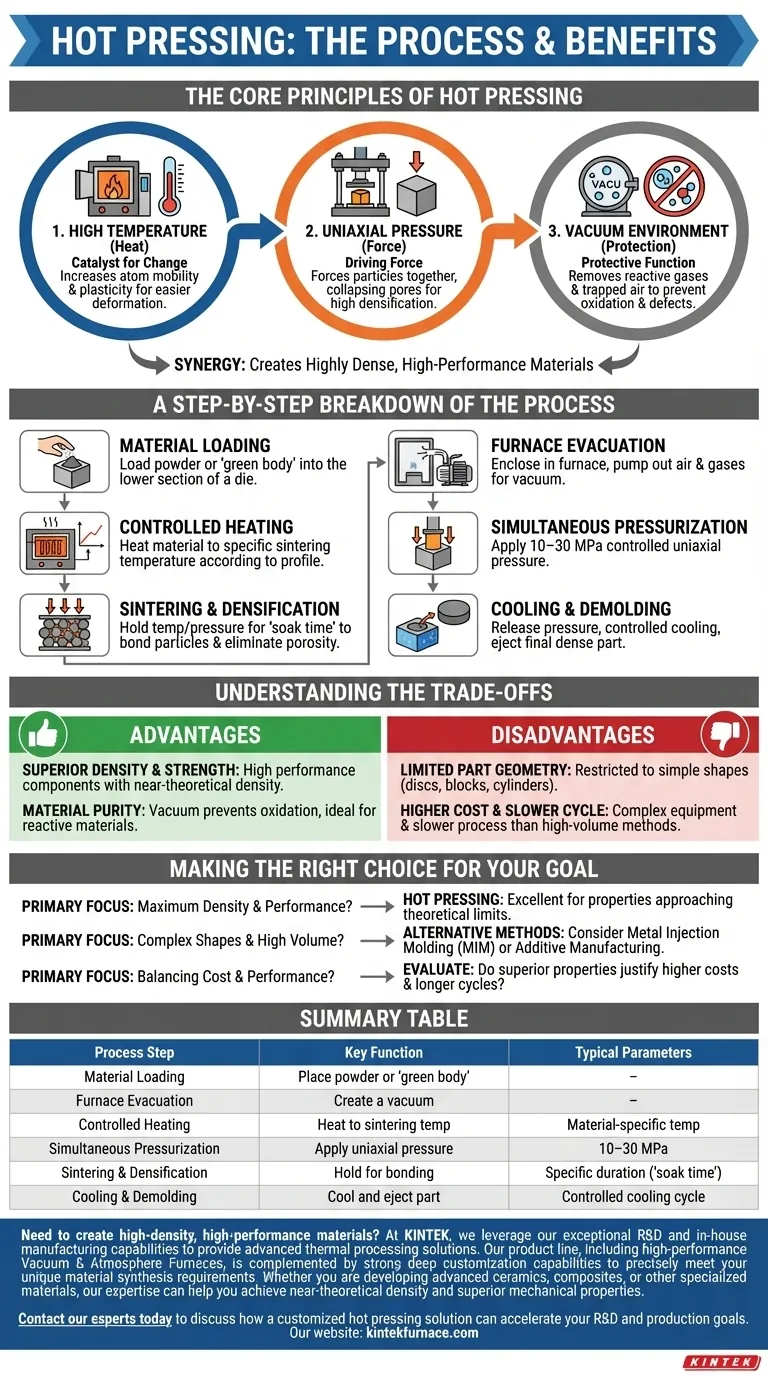

Em sua essência, a prensagem a quente é um processo de fabricação de materiais que consolida pós ou peças pré-formadas aplicando simultaneamente alta temperatura e pressão uniaxial dentro de uma atmosfera controlada. O processo típico envolve carregar o material em uma matriz, evacuar a câmara circundante para criar vácuo, aquecer o material até sua temperatura de sinterização, aplicar uma pressão de 10–30 MPa e mantê-lo lá até que a densidade desejada seja alcançada antes do resfriamento.

O propósito fundamental da prensagem a quente é alavancar os efeitos combinados de calor, pressão e um ambiente de vácuo. Essa sinergia permite a criação de materiais altamente densos e de alto desempenho com propriedades mecânicas superiores que muitas vezes são impossíveis de alcançar apenas com pressão ou calor.

Os Princípios Fundamentais da Prensagem a Quente

Para entender o processo, você deve primeiro compreender os três fatores críticos em jogo e como eles interagem para transformar material solto em uma peça sólida e densa.

O Papel da Alta Temperatura

O calor é o catalisador da mudança. Ao elevar o material à sua temperatura de sinterização, seus átomos se tornam mais móveis e sua estrutura se torna mais plástica, ou mais fácil de deformar.

Essa temperatura elevada reduz significativamente a resistência do material à densificação, permitindo que as partículas se liguem e se difundam umas nas outras mais prontamente.

A Função da Pressão Uniaxial

Enquanto o calor torna o material receptivo à mudança, a pressão é a força motriz. Uma pressão uniaxial é aplicada através de uma matriz simples, forçando fisicamente as partículas do material a se unirem.

Essa força externa acelera dramaticamente a taxa de densificação ao colapsar poros e eliminar vazios entre as partículas. Esta é a chave para alcançar uma peça final que está próxima de sua densidade quase teórica.

A Importância de um Ambiente de Vácuo

O vácuo desempenha uma função protetora crítica. Ao evacuar a câmara, gases reativos como o oxigênio são removidos, prevenindo a oxidação e a contaminação que poderiam comprometer as propriedades finais do material.

Além disso, o vácuo ajuda a remover quaisquer gases que, de outra forma, poderiam ficar presos na estrutura do material, o que inibiria a densificação completa e criaria defeitos internos.

Uma Análise Detalhada do Processo Passo a Passo

A prensagem a quente moderna é uma operação altamente automatizada e precisa, mas segue uma sequência consistente de etapas fundamentais.

Passo 1: Carregamento do Material

O processo começa carregando o material de partida, tipicamente um pó ou uma peça pré-compactada (um "corpo verde"), na seção inferior de uma matriz.

Passo 2: Evacuação do Forno

A matriz é envolvida por uma câmara de forno. O ar e outros gases são então bombeados para fora para criar o ambiente de vácuo de baixa pressão essencial para o processo.

Passo 3: Aquecimento Controlado

O forno então aquece a matriz e o material dentro dela de acordo com um perfil de temperatura preciso, elevando-o à temperatura de sinterização alvo para aquele material específico.

Passo 4: Pressurização Simultânea

À medida que o material atinge a temperatura correta, uma prensa hidráulica ou mecânica aplica uma pressão uniaxial controlada através de um punção ou aríete sobre o material.

Passo 5: Sinterização e Densificação

O material é mantido na temperatura e pressão alvo por uma duração específica. Durante este "tempo de imersão", as partículas se ligam e se consolidam, eliminando a porosidade e transformando o pó solto em um componente denso e sólido.

Passo 6: Resfriamento e Desmoldagem

Após o tempo de imersão, a pressão é liberada e o forno inicia um ciclo de resfriamento controlado. Uma vez resfriada, a peça recém-formada e densa é ejetada ou desmoldada da matriz.

Compreendendo as Compensações

Embora poderosa, a prensagem a quente é uma técnica especializada com limitações específicas que devem ser consideradas. Compreender essas compensações é fundamental para determinar se é a solução certa para sua aplicação.

Vantagem: Densidade e Resistência Superiores

O principal benefício é a capacidade de produzir componentes com densidade excepcionalmente alta e, consequentemente, resistência mecânica, dureza e desempenho superiores.

Desvantagem: Geometria de Peça Limitada

Como a pressão é aplicada ao longo de um único eixo (uniaxialmente), a prensagem a quente é geralmente restrita à produção de peças com formas simples, como discos, blocos ou cilindros. Geometrias complexas não são viáveis.

Vantagem: Pureza do Material

A operação em vácuo previne a oxidação, tornando o processo ideal para materiais reativos ou aplicações onde a pureza máxima é um requisito.

Desvantagem: Custo Mais Elevado e Tempos de Ciclo Mais Lentos

As máquinas de prensagem a quente são complexas e caras. O processo de aquecimento, imersão e resfriamento também é inerentemente mais lento do que outros métodos de fabricação de alto volume, como sinterização convencional ou metalurgia do pó.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a decisão de usar a prensagem a quente depende inteiramente dos requisitos e restrições de desempenho específicos do seu projeto.

- Se o seu foco principal é alcançar a densidade máxima e o desempenho mecânico: A prensagem a quente é uma excelente escolha para criar peças com propriedades que se aproximam dos limites teóricos do material.

- Se o seu foco principal é produzir formas complexas em grandes volumes: Você deve investigar métodos alternativos como moldagem por injeção de metal (MIM) ou fabricação aditiva (impressão 3D).

- Se o seu foco principal é equilibrar custo e desempenho: Você deve avaliar se as propriedades superiores justificam os custos mais altos de equipamento e os tempos de ciclo mais longos em comparação com métodos menos complexos.

A escolha do processo de fabricação certo começa com uma compreensão clara do seu objetivo final.

Tabela Resumo:

| Etapa do Processo | Função Chave | Parâmetros Típicos |

|---|---|---|

| Carregamento do Material | Colocar pó ou 'corpo verde' na matriz. | - |

| Evacuação do Forno | Criar vácuo para prevenir oxidação. | - |

| Aquecimento Controlado | Aquecer o material à temperatura de sinterização. | Temperatura de sinterização específica do material |

| Pressurização Simultânea | Aplicar pressão uniaxial para densificar o material. | 10-30 MPa |

| Sinterização e Densificação | Manter temperatura/pressão para ligação de partículas. | Duração específica ('tempo de imersão') |

| Resfriamento e Desmoldagem | Resfriar e ejetar a peça final e densa. | Ciclo de resfriamento controlado |

Precisa criar materiais de alta densidade e alto desempenho?

Na KINTEK, aproveitamos nossa excepcional P&D e capacidades de fabricação internas para fornecer soluções avançadas de processamento térmico. Nossa linha de produtos, incluindo Fornos de Vácuo e Atmosfera de alto desempenho, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos exclusivos de síntese de materiais.

Seja você desenvolvendo cerâmicas avançadas, compósitos ou outros materiais especializados, nossa experiência pode ajudá-lo a alcançar densidade quase teórica e propriedades mecânicas superiores.

Entre em contato com nossos especialistas hoje para discutir como uma solução personalizada de prensagem a quente pode acelerar seus objetivos de P&D e produção.

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores

- Quais materiais podem ser densificados usando uma prensa a vácuo e quais são suas aplicações? Desbloqueie a Densificação de Materiais de Alto Desempenho

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais