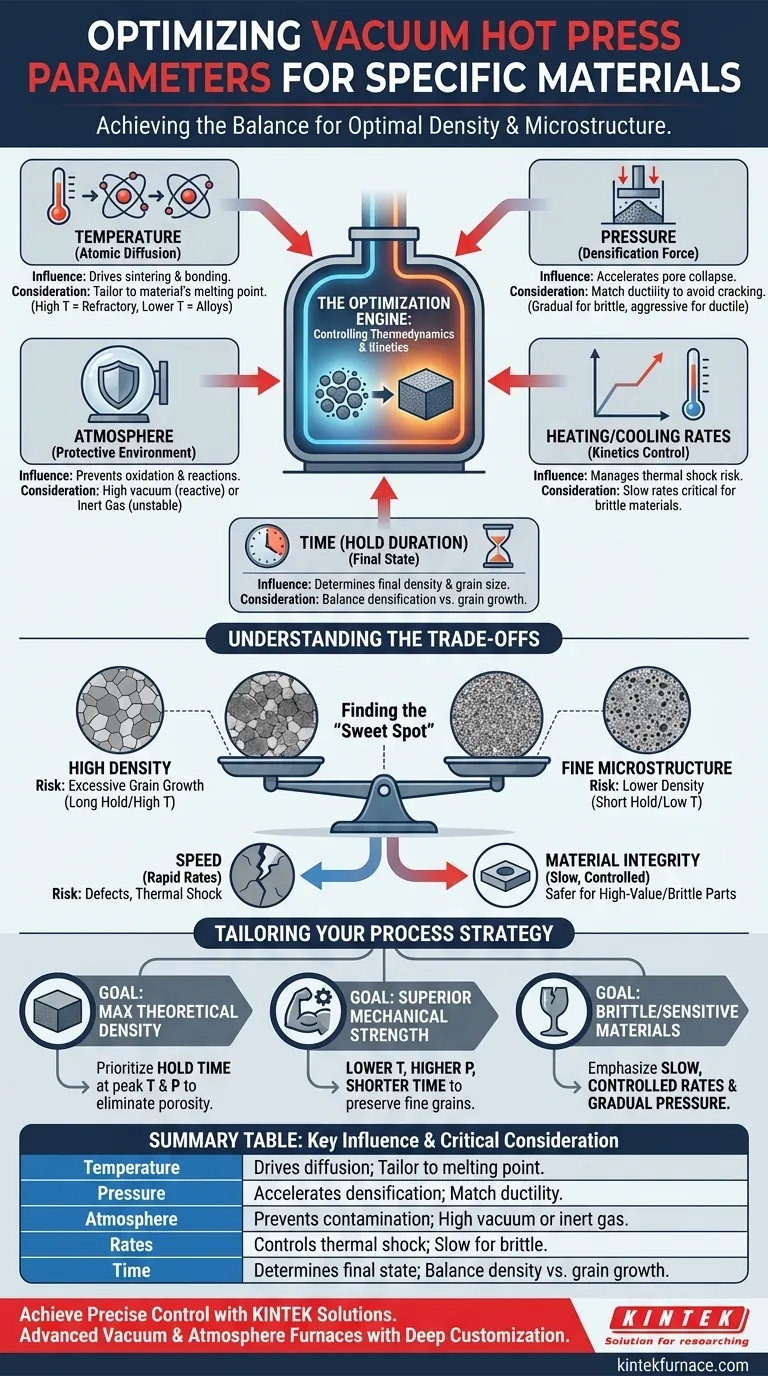

Para obter resultados ideais, os principais parâmetros de processo que você deve otimizar em um forno de prensa a quente a vácuo são temperatura, pressão, atmosfera (nível de vácuo), taxas de aquecimento/resfriamento e tempo. Essas variáveis não são independentes; elas devem ser cuidadosamente equilibradas e adaptadas às propriedades químicas e físicas específicas do material que você está processando para alcançar a densidade e microestrutura final desejadas.

O principal desafio da prensagem a quente a vácuo não é simplesmente atingir uma temperatura ou pressão definidas, mas controlar todo o caminho termodinâmico e cinético. O sucesso depende da compreensão de como esses parâmetros interagem para impulsionar a densificação, evitando efeitos indesejáveis como crescimento de grão ou choque térmico em seu material específico.

Os Parâmetros Principais e Seu Impacto Específico no Material

A otimização de um ciclo de prensa a quente requer um profundo entendimento de como cada parâmetro influencia o material em nível microestrutural. Os sistemas de controle de alta precisão do forno permitem esse ajuste fino, mas a estratégia deve ser ditada pelo próprio material.

Temperatura: O Motor da Difusão

A temperatura é o principal motor da difusão atômica, o mecanismo fundamental por trás da sinterização e da ligação. Ela fornece a energia necessária para que os átomos se movam e para que os pescoços das partículas se formem e cresçam.

A temperatura necessária é ditada inteiramente pelas propriedades do material. Metais refratários como tungstênio ou cerâmicas requerem temperaturas extremamente altas, enquanto algumas ligas metálicas podem ser processadas com calor muito menor.

Pressão: A Força da Densificação

A pressão aplicada é a principal vantagem da prensagem a quente em relação à sinterização simples. Ela auxilia mecanicamente no colapso de poros, no rearranjo de partículas e na deformação plástica, acelerando significativamente o processo de densificação.

A quantidade e a taxa de aplicação de pressão devem ser compatíveis com as propriedades mecânicas do material. Materiais frágeis como cerâmicas podem exigir uma rampa de pressão gradual para evitar rachaduras, enquanto metais mais dúcteis podem suportar uma abordagem mais agressiva.

Atmosfera: O Ambiente Protetor

A atmosfera do forno é crucial para prevenir reações químicas indesejadas. Um alto vácuo é usado para remover oxigênio e outros contaminantes que poderiam levar à oxidação, o que é fatal para metais reativos e muitos materiais avançados.

Para materiais que podem se decompor ou sublimar sob vácuo em altas temperaturas, um preenchimento com gás inerte (como Argônio) é usado. Isso cria uma sobrepressão que estabiliza o material, ao mesmo tempo em que fornece um ambiente limpo e não reativo.

Taxa & Duração: O Controle da Cinética

As taxas de aquecimento e resfriamento, bem como o tempo de permanência na temperatura e pressão de pico, controlam a cinética do processo. Esses parâmetros temporais são tão cruciais quanto os valores de pico em si.

O aquecimento rápido pode induzir choque térmico e fratura em materiais com baixa condutividade térmica, como grandes peças de cerâmica. Inversamente, um longo tempo de permanência na temperatura de pico, embora promova densidade total, também pode levar a um crescimento de grão excessivo, que muitas vezes degrada propriedades mecânicas como dureza e resistência.

Compreendendo os Compromissos e Armadilhas

Alcançar um resultado bem-sucedido envolve navegar por uma série de compromissos críticos. O mal-entendido desses pode levar a peças defeituosas, equipamentos danificados ou resultados inconsistentes.

Alta Densidade vs. Microestrutura Fina

O compromisso mais comum é entre alcançar a densidade máxima e manter uma microestrutura de grão fino. Embora altas temperaturas e longos tempos de permanência garantam a densidade, eles também são os principais impulsionadores do crescimento de grão. O objetivo é encontrar o "ponto ideal" que forneça densificação suficiente antes que os grãos comecem a engrossar excessivamente.

Velocidade vs. Integridade do Material

Aplicar pressão e temperatura rapidamente pode encurtar os tempos de ciclo, mas aumenta o risco de defeitos. A aplicação rápida de pressão pode prender gases em poros fechados, enquanto o aquecimento rápido pode causar rachaduras. Um processo mais lento e controlado é quase sempre mais seguro para componentes de alto valor ou frágeis.

Controle Inadequado de Vácuo ou Atmosfera

Um baixo nível de vácuo é uma fonte comum de falha. Mesmo quantidades vestigiais de oxigênio podem formar camadas de óxido quebradiças nas superfícies das partículas, inibindo a ligação por difusão adequada. Isso resulta em uma peça que pode parecer sólida, mas tem baixa coesão interna e propriedades mecânicas fracas.

Adaptando Seu Processo ao Seu Objetivo de Material

Sua estratégia de otimização específica deve ser guiada pelo seu objetivo final. Os parâmetros ideais para um objetivo são frequentemente diferentes para outro.

- Se o seu foco principal é alcançar a densidade teórica máxima: Priorize a otimização do tempo de permanência na temperatura e pressão de pico para garantir que toda a porosidade seja eliminada.

- Se o seu foco principal é preservar uma microestrutura de grão fino para resistência mecânica superior: Experimente com temperaturas mais baixas e pressões mais altas, ou tempos de permanência mais curtos, para atingir a densidade sem iniciar um crescimento de grão significativo.

- Se o seu foco principal é processar materiais termicamente sensíveis ou frágeis: Enfatize taxas de aquecimento e resfriamento lentas e controladas, e aplique pressão gradualmente apenas após o material atingir uma temperatura onde tenha alguma ductilidade.

Em última análise, dominar seu forno de prensa a quente a vácuo vem do controle metódico desses parâmetros interconectados para guiar seu material ao seu estado final ideal.

Tabela Resumo:

| Parâmetro | Influência Chave no Material | Consideração Crítica |

|---|---|---|

| Temperatura | Impulsiona a difusão atômica para sinterização e ligação. | Deve ser adaptada ao ponto de fusão e reatividade do material. |

| Pressão | Acelera a densificação colapsando poros. | Deve corresponder à ductilidade do material para evitar rachaduras. |

| Atmosfera | Previne oxidação e contaminação. | Alto vácuo para materiais reativos; gás inerte para os instáveis. |

| Taxa de Aquecimento/Resfriamento | Controla o risco de choque térmico e a cinética. | Taxas lentas são críticas para materiais frágeis como cerâmicas. |

| Tempo (Duração da Permanência) | Determina a densidade final e o tamanho do grão. | Equilibra a densificação completa contra o crescimento excessivo de grão. |

Alcance controle preciso sobre as propriedades do seu material com um forno construído para seus desafios específicos.

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversas laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos.

Deixe nossos especialistas ajudá-lo a otimizar seu processo de prensagem a quente. Entre em contato com a KINTEL hoje mesmo para discutir sua aplicação e descobrir como nossas soluções personalizadas de prensa a quente a vácuo podem aprimorar seus resultados de P&D e produção.

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Como um vácuo ou atmosfera protetora reduz a oxidação em metais fundidos? Evite Inclusões de Óxido para Metais Mais Fortes

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores