Em resumo, a prensagem a quente oferece componentes com propriedades mecânicas superiores, alta precisão dimensional e excepcional integridade do material. Ao aplicar simultaneamente alta temperatura e pressão, muitas vezes dentro de um vácuo, este processo consolida os materiais em uma forma densa e sólida com porosidade mínima, tornando-o um método preferido para criar peças de alto desempenho.

A prensagem a quente é mais do que uma técnica de modelagem; é um processo de consolidação de materiais. Seu valor principal reside na sua capacidade de atingir a densificação quase total, melhorando fundamentalmente as propriedades intrínsecas de um material, eliminando vazios e garantindo uma ligação molecular completa.

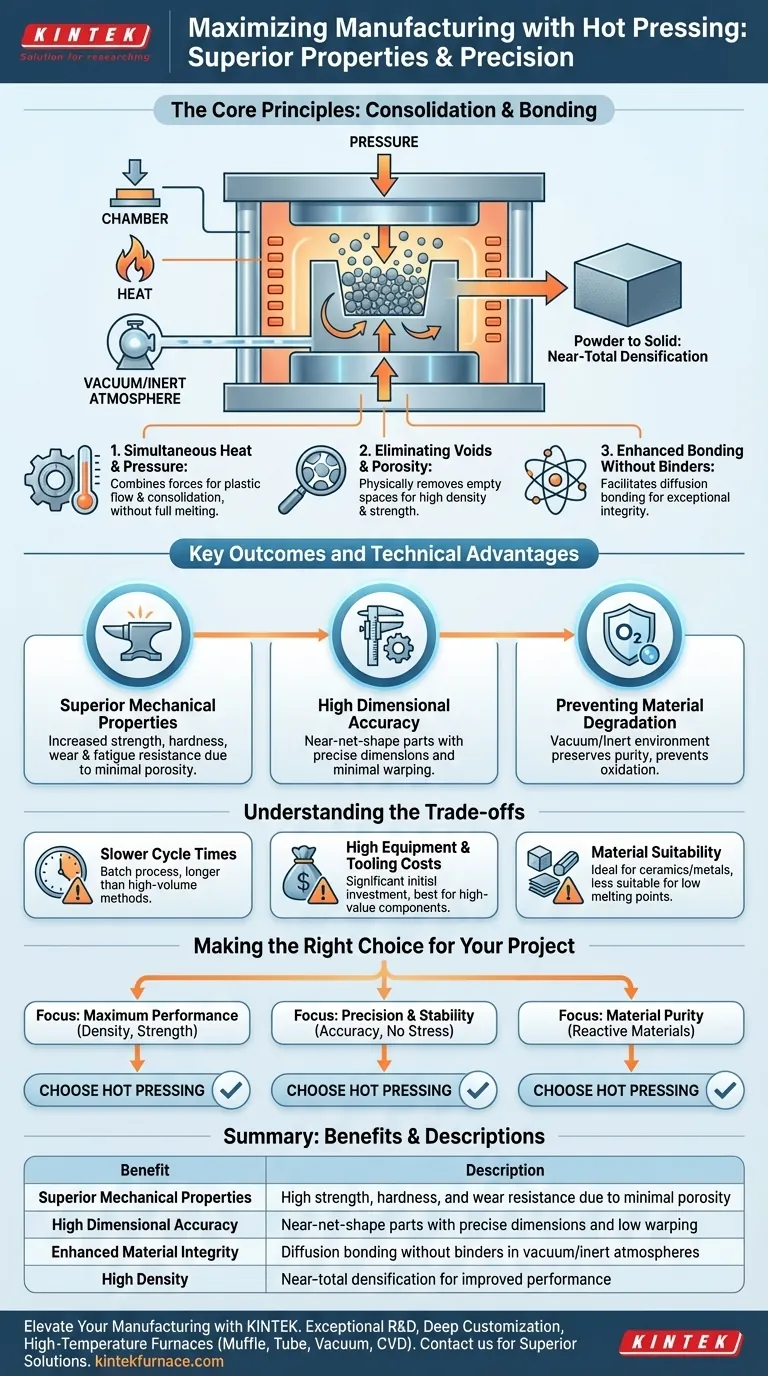

Os Princípios Fundamentais da Prensagem a Quente

Para entender seus benefícios, você deve primeiro entender como a prensagem a quente altera fundamentalmente um material. Não se trata simplesmente de fundir e formar; trata-se de forçar as partículas sólidas a se ligarem em condições extremas.

Calor e Pressão Simultâneos

O processo combina aquecimento controlado com imensa pressão. Isso permite que as partículas do material se deformem e fluam plasticamente, preenchendo quaisquer lacunas entre elas sem necessariamente atingir o ponto de fusão completo.

Essa combinação é o que permite a consolidação de pós em uma estrutura sólida e monolítica.

Eliminando Vazios e Porosidade

A pressão aplicada força fisicamente os espaços vazios (porosidade) entre os grãos ou partículas do material. O resultado é um produto final com densidade extremamente alta, muitas vezes se aproximando de 100% do máximo teórico do material.

Alta densidade está diretamente correlacionada com força e desempenho superiores.

Adesão Aprimorada Sem Aglomerantes

Muitos métodos de fabricação baseados em pó requerem aglomerantes químicos para manter as partículas unidas, o que pode se tornar pontos de falha. A prensagem a quente elimina a necessidade desses aglomerantes.

O calor e a pressão facilitam a ligação por difusão, onde os átomos de partículas adjacentes migram através das fronteiras para formar uma única peça sólida e contínua com integridade excepcional.

Principais Resultados e Vantagens Técnicas

Os princípios da prensagem a quente traduzem-se diretamente em benefícios tangíveis que são críticos para aplicações exigentes nas indústrias aeroespacial, de defesa e médica.

Propriedades Mecânicas Superiores

Ao criar uma estrutura quase livre de vazios, a prensagem a quente produz peças que são significativamente mais fortes, mais duras e mais resistentes ao desgaste e à fadiga. A ausência de defeitos internos significa que há menos pontos onde as rachaduras podem iniciar.

Alta Precisão Dimensional

O material flui uniformemente dentro de um molde rígido sob controle preciso. Isso minimiza empenamento e tensões internas, resultando em uma peça quase acabada (near-net-shape) que requer pouco ou nenhum pós-processamento. O componente final está em conformidade precisa com as dimensões do molde.

Prevenção da Degradação do Material

Muitos materiais avançados, incluindo certos metais e cerâmicas, são altamente reativos com o oxigênio em altas temperaturas. A prensagem a quente é frequentemente realizada em um ambiente de vácuo ou gás inerte.

Essa atmosfera evita a oxidação e a contaminação, preservando a pureza química do material e garantindo que suas características de desempenho pretendidas não sejam comprometidas.

Compreendendo as Desvantagens

Nenhum processo de fabricação está isento de suas limitações. A objetividade exige reconhecer onde a prensagem a quente pode não ser a escolha ideal.

Tempos de Ciclo Mais Lentos

A prensagem a quente é um processo em lote que requer controle preciso sobre os ciclos de aquecimento, permanência e resfriamento. Em comparação com métodos de alto volume, como moldagem por injeção ou fundição sob pressão, seus tempos de ciclo são significativamente mais longos.

Altos Custos de Equipamento e Ferramentas

Prensas a vácuo e os moldes especializados—muitas vezes feitos de grafite ou compósitos cerâmicos—são caros. Este alto investimento inicial torna o processo mais adequado para componentes de alto valor onde o desempenho justifica o custo.

Adequação do Material

O processo é ideal para cerâmicas, pós metálicos e compósitos que se beneficiam da densificação. No entanto, é menos adequado para materiais com baixos pontos de fusão ou aqueles que podem degradar sob o calor e a pressão necessários.

Fazendo a Escolha Certa para o Seu Projeto

A seleção da prensagem a quente depende inteiramente dos requisitos inegociáveis do seu projeto. Use estas diretrizes para determinar se ela se alinha com seus objetivos.

- Se o seu foco principal é o desempenho máximo: Escolha a prensagem a quente quando precisar da maior densidade, resistência e dureza possível do material para uma aplicação crítica.

- Se o seu foco principal é precisão e estabilidade: Use este método para peças complexas onde a precisão dimensional e a ausência de tensões internas são primordiais.

- Se o seu foco principal é a pureza do material: A prensagem a quente em vácuo é essencial ao trabalhar com materiais reativos que não podem tolerar oxidação durante a fabricação.

Em última análise, a prensagem a quente é a escolha definitiva quando o desempenho e a confiabilidade do componente não podem ser comprometidos.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Propriedades Mecânicas Superiores | Alta resistência, dureza e resistência ao desgaste devido à porosidade mínima |

| Alta Precisão Dimensional | Peças quase acabadas (near-net-shape) com dimensões precisas e baixo empenamento |

| Integridade do Material Aprimorada | Ligação por difusão sem aglomerantes em atmosferas de vácuo/inertes |

| Alta Densidade | Densificação quase total para desempenho aprimorado |

Pronto para elevar sua fabricação com soluções de prensagem a quente de alto desempenho? Na KINTEK, aproveitamos a pesquisa e desenvolvimento excepcionais e a fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo fornos de mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos com precisão às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossa experiência pode trazer propriedades mecânicas superiores, precisão dimensional e integridade do material para seus projetos!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Qual o papel de uma prensa quente de laboratório de alto desempenho na cura? Desbloqueie uma resistência superior de compósitos