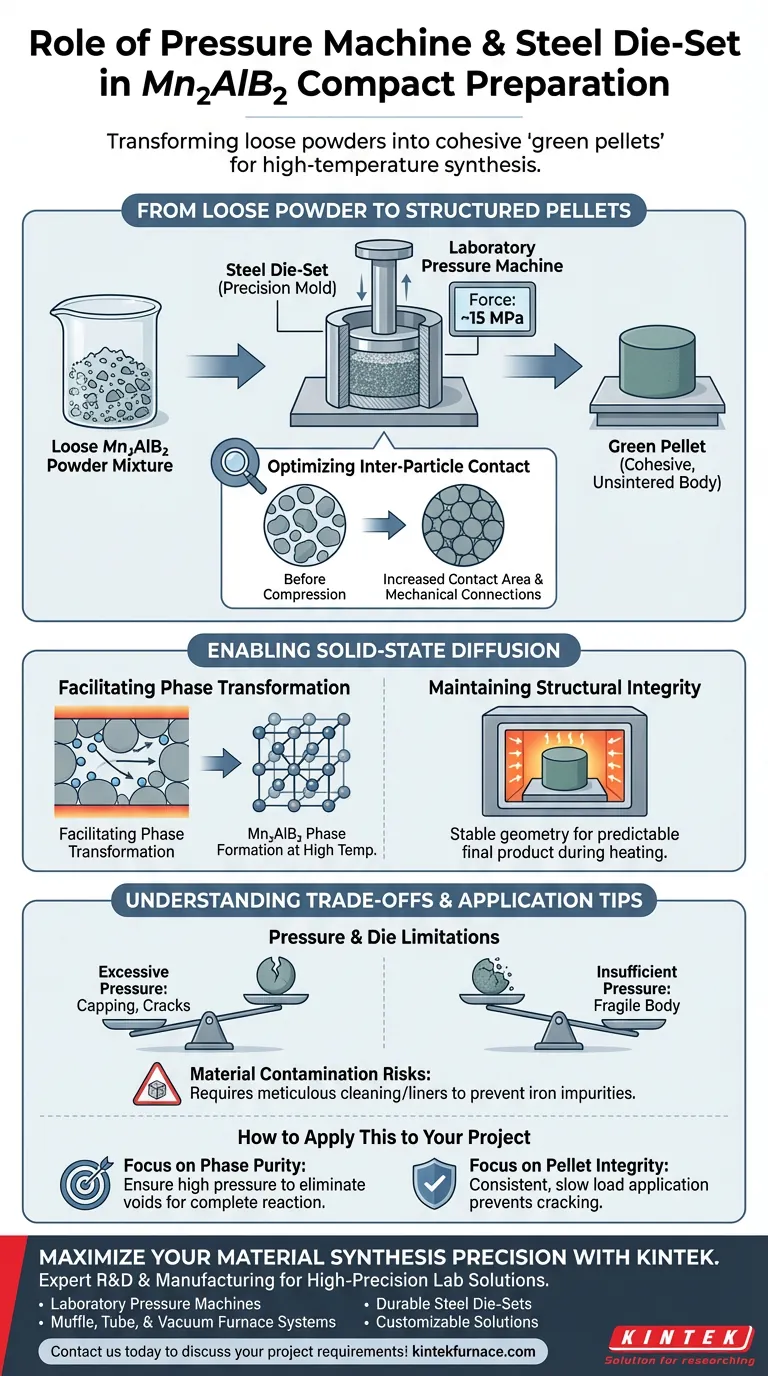

A prensa de laboratório e o conjunto de matrizes de aço são as ferramentas essenciais para transformar pós soltos em uma "pastilha verde" coesa. Eles trabalham juntos para aplicar força mecânica precisa — tipicamente em torno de 15 MPa — aos pós reagentes de $Mn_2AlB_2$. Este processo garante que o material tenha a integridade estrutural e o contato partícula a partícula necessários para uma síntese bem-sucedida em alta temperatura.

Ao prensar a frio pós misturados em um compacto denso, essas ferramentas criam a base física para a difusão em estado sólido. Sem essa compressão inicial, as transformações de fase subsequentes necessárias para formar $Mn_2AlB_2$ seriam significativamente menos eficientes.

De Pó Solto a Pastilhas Estruturadas

A Mecânica da Prensagem a Frio

Um conjunto de matrizes de aço de 1 polegada atua como o molde de precisão, contendo a mistura de pós de $Mn_2AlB_2$ durante a fase de consolidação. A prensa de laboratório então aplica uma carga específica e controlada a essas partículas soltas. O resultado é uma pastilha verde, um corpo sólido, mas não sinterizado, que é robusto o suficiente para ser manuseado e colocado em um forno.

Otimizando o Contato Interpartícula

A compressão força os grãos de pó a uma proximidade maior, o que aumenta significativamente a área de contato entre os diferentes reagentes. Esse aumento de contato superficial é vital porque estabelece as conexões mecânicas necessárias para que os átomos se movam entre as partículas. Sem essa densificação, os espaços vazios (vazios) entre os pós atuariam como barreiras térmicas e químicas.

Possibilitando a Difusão em Estado Sólido

Facilitando a Transformação de Fase

O papel principal do compacto é preparar o palco para a difusão em estado sólido durante o processamento subsequente em alta temperatura. À medida que o calor aumenta, os átomos migram através dos pontos de contato estabelecidos pela prensa e pelo conjunto de matrizes. Essa migração atômica permite que os pós elementares ou precursores se reorganizem quimicamente na fase $Mn_2AlB_2$ desejada.

Mantendo a Integridade Estrutural

Um compacto bem prensado mantém sua forma durante todo o ciclo de aquecimento, garantindo que o produto final tenha uma geometria previsível. A pressão aplicada pela máquina garante que os reagentes permaneçam em contato mesmo quando o material começa a sofrer mudanças químicas. Essa estabilidade é crucial para obter um material final uniforme.

Entendendo os Compromissos

Limitações de Pressão e Matriz

Embora 15 MPa forneça a estrutura inicial necessária, a aplicação de pressão excessiva pode levar a "tampamento" ou rachaduras de estresse internas dentro da pastilha. Inversamente, pressão insuficiente resulta em uma pastilha frágil que pode desmoronar antes mesmo de chegar ao forno.

Riscos de Contaminação do Material

O uso de um conjunto de matrizes de aço requer limpeza meticulosa e, muitas vezes, o uso de um lubrificante ou revestimento para evitar que o pó grude. Se a matriz não for mantida adequadamente, pequenas quantidades de ferro ou outros contaminantes podem ser introduzidas na mistura de $Mn_2AlB_2$. Essas impurezas podem impactar negativamente as propriedades finais do material sintetizado.

Como Aplicar Isso ao Seu Projeto

Ao preparar seus compactos de $Mn_2AlB_2$, considere seus objetivos experimentais específicos para determinar como usar melhor seu equipamento.

- Se o seu foco principal é a pureza de fase: Certifique-se de que a pressão seja alta o suficiente para eliminar grandes vazios, pois o contato íntimo é necessário para que a reação em estado sólido atinja a conclusão.

- Se o seu foco principal é a integridade da pastilha: Concentre-se em manter uma aplicação consistente e lenta da carga de 15 MPa para evitar que o corpo verde rache durante a descompressão.

Dominar a fase de compactação inicial é o primeiro passo crítico para garantir a síntese previsível e de alta qualidade de materiais da fase MAB.

Tabela Resumo:

| Componente | Função Principal | Impacto na Síntese de Mn2AlB2 |

|---|---|---|

| Conjunto de Matrizes de Aço | Molde de Precisão | Define a geometria da pastilha e contém o pó durante a compressão. |

| Prensa | Consolidação Mecânica | Aplica ~15 MPa para transformar pó solto em um corpo verde coeso. |

| Prensagem a Frio | Aumento do Contato Superficial | Aumenta a área de contato interpartícula para facilitar a migração atômica. |

| Pastilha Verde | Base Estrutural | Mantém a integridade e a forma para o processamento subsequente em forno de alta temperatura. |

Maximize a Precisão da Síntese do Seu Material

A produção bem-sucedida de Mn2AlB2 começa com a compactação de alta qualidade. Na KINTEK, entendemos que a integridade de suas pastilhas verdes é a base para a pesquisa de materiais avançados. Apoiada por P&D e fabricação especializada, a KINTEK oferece prensas de laboratório de alta precisão e conjuntos de matrizes de aço duráveis, juntamente com nossos sistemas especializados de fornos de mufla, tubo e vácuo.

Se você precisa de ferramentas padrão ou soluções totalmente personalizáveis para síntese única em alta temperatura, fornecemos a expertise técnica para garantir aquecimento uniforme e estabilidade estrutural para seus materiais.

Pronto para elevar o desempenho do seu laboratório? Entre em contato conosco hoje mesmo para discutir os requisitos do seu projeto!

Guia Visual

Referências

- Fatma Nur Tuzluca Yesilbag, Ahmad Hüseyin. The effect of Aluminum (Al) ratio on the synthesis of the laminated Mn2AlB2 MAB Phase. DOI: 10.18185/erzifbed.1514470

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual é a função dos cadinhos de alumina de alta pureza na sinterização de NRBBO:Eu2+? Garanta a Síntese Pura de Fósforo

- Qual é o papel principal dos fornos de laboratório em processos de fabricação e científicos? Desbloqueie o Controle Térmico de Precisão

- Qual é a função dos sistemas de vácuo e conectores de vedação? Dominando Ambientes Químicos Puros e Controlados

- Por que a resistência à temperatura é importante para tubos de forno de cerâmica de alumina? Garanta Segurança e Desempenho em Processos de Alta Temperatura

- Como um forno de secagem por sopro de laboratório facilita a conversão de licor de lixiviação ácida em PAFS sólidos? Mecanismo Chave

- Qual papel um cadinho coberto de alumina ou liga de alumínio desempenha na síntese de g-C3N4? Maximizando o Rendimento e a Qualidade

- Como o uso de Defletores Térmicos Combinados (MTB) beneficia a solidificação direcional? Obtenha Integridade Superior de Cristais

- Qual é a função de uma caixa de passagem a vácuo e de uma bomba de vácuo de alta capacidade? Garantindo a Segurança na Reciclagem de Baterias