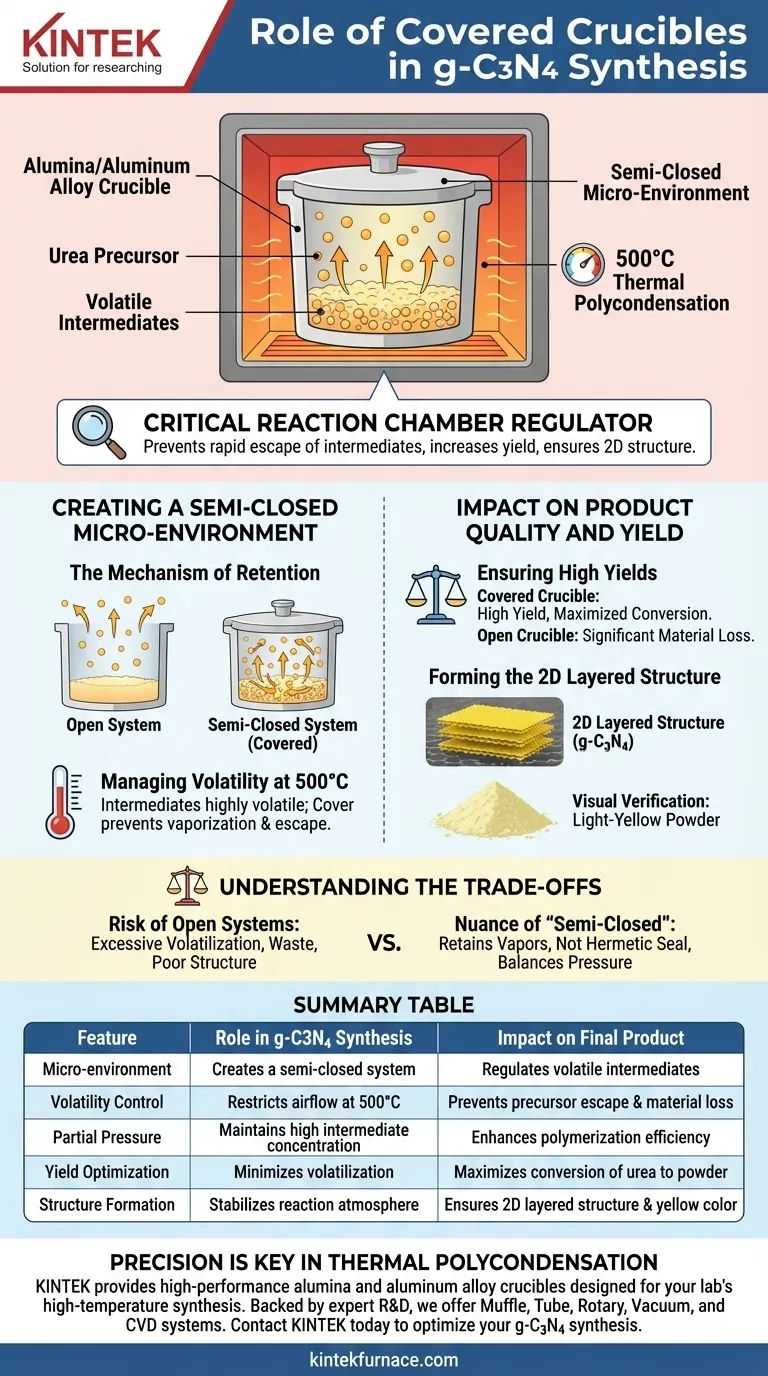

Um cadinho coberto de alumina ou liga de alumínio atua como um regulador crítico da câmara de reação. Durante a policondensação térmica da ureia, a tampa cria um microambiente semicerrado que é essencial para gerenciar o comportamento dos intermediários voláteis da reação.

Ao restringir o fluxo de ar, o cadinho coberto impede a fuga rápida de precursores em altas temperaturas, aumentando diretamente o rendimento do nitreto de carbono grafítico (g-C3N4) e garantindo a formação de sua estrutura bidimensional característica.

Criando um Microambiente Semicerrado

O Mecanismo de Retenção

A função principal da tampa é transformar um recipiente aberto em um sistema semicerrado.

Ao aquecer a ureia, o precursor não simplesmente derrete e endurece; ele passa por uma complexa transformação química. A tampa restringe mecanicamente a perda imediata de material para a atmosfera ambiente.

Gerenciando a Volatilidade a 500°C

A síntese de g-C3N4 geralmente requer temperaturas em torno de 500°C.

Nessa temperatura, os intermediários de reação gerados a partir da ureia são altamente voláteis. Sem uma barreira física, esses intermediários vaporizariam e escapariam do cadinho antes que pudessem polimerizar na estrutura grafítica desejada.

Aumentando a Eficiência da Reação

A tampa mantém uma pressão parcial mais alta dos intermediários de reação dentro do cadinho.

Essa concentração aumentada força os intermediários a interagir uns com os outros em vez de se dissiparem. Esse confinamento é o principal impulsionador para manter uma alta eficiência de reação.

Impacto na Qualidade e Rendimento do Produto

Garantindo Altos Rendimentos

O benefício mais imediato do uso de um cadinho coberto é um aumento tangível no rendimento de produção.

Ao evitar a volatilização excessiva, uma porcentagem maior da ureia inicial é convertida com sucesso no produto final. Um cadinho aberto resultaria em perda significativa de material.

Formando a Estrutura em Camadas 2D

A estrutura física do material final depende muito da atmosfera da reação.

O ambiente semicerrado facilita o arranjo adequado dos átomos em uma estrutura em camadas bidimensional. Essa estrutura é o que confere ao g-C3N4 suas propriedades semicondutoras únicas.

Verificação Visual

O sucesso desse processo é frequentemente visível a olho nu.

Quando o ambiente semicerrado regula com sucesso a reação, o g-C3N4 resultante aparece como um pó amarelo claro. Desvios na cor podem frequentemente indicar polimerização incompleta ou defeitos estruturais causados por contenção inadequada.

Entendendo os Compromissos

O Risco de Sistemas Abertos

É uma armadilha comum subestimar a volatilidade dos intermediários de ureia.

Deixar o cadinho descoberto promove volatilização excessiva. Isso não só desperdiça material precursor, mas também perturba o processo de polimerização, levando a um produto com integridade estrutural deficiente.

A Nuance de "Semicerrado"

É importante notar que o sistema é semicerrado, não hermeticamente selado.

O objetivo é reter intermediários, não criar pressão perigosa. Uma tampa simples permite a retenção necessária de vapores sem criar um vaso de pressão, encontrando o equilíbrio certo para a policondensação térmica.

Otimizando sua Estratégia de Síntese

Para garantir que você obtenha uma amostra de g-C3N4 de alta qualidade, alinhe a escolha do seu equipamento com seus objetivos específicos:

- Se o seu foco principal é Maximizar o Rendimento: Você deve usar um cadinho coberto para evitar a perda de intermediários voláteis a 500°C.

- Se o seu foco principal é Integridade Estrutural: Confie no ambiente semicerrado para facilitar a formação das folhas em camadas bidimensionais corretas.

Controlar a atmosfera dentro do cadinho é tão crítico para o sucesso da síntese quanto a própria configuração da temperatura.

Tabela Resumo:

| Característica | Papel na Síntese de g-C3N4 | Impacto no Produto Final |

|---|---|---|

| Microambiente | Cria um sistema semicerrado | Regula intermediários voláteis da reação |

| Controle de Volatilidade | Restringe o fluxo de ar a 500°C | Previne a fuga de precursores e a perda de material |

| Pressão Parcial | Mantém alta concentração de intermediários | Aumenta a eficiência da polimerização |

| Otimização de Rendimento | Minimiza a volatilização | Maximiza a conversão de ureia em pó |

| Formação de Estrutura | Estabiliza a atmosfera da reação | Garante estrutura em camadas 2D e cor amarela |

A precisão é fundamental na policondensação térmica. A KINTEK fornece cadinhos de alumina e liga de alumínio de alto desempenho projetados para suportar os rigores da síntese de alta temperatura do seu laboratório. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de soluções de laboratório, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para suas necessidades exclusivas de pesquisa. Entre em contato com a KINTEK hoje mesmo para otimizar sua síntese de g-C3N4 e garantir qualidade superior do material.

Guia Visual

Referências

- Chun Zhao, Shaojun Zhang. TiO₂/g-C₃N₄@HPBC Photoanode in PMFC for Shipboard Oily Wastewater Degradation. DOI: 10.54691/kk8pft70

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Por que a integração de um termopar tipo K e um registrador de dados é necessária para o aço Vanadis 60? Desbloqueie a Precisão.

- Por que o molibdênio (Mo) é selecionado como material de cadinho para a evaporação de Ga2O3 dopado com NiO? Insights de Especialistas

- Por que os revestimentos de alumina e os barcos de quartzo são selecionados como consumíveis para a sinterização de simuladores de solo lunar? Funções Essenciais dos Materiais

- Por que a bomba de vácuo de circulação de água de laboratório é particularmente adequada para laboratórios? Aumente a Eficiência e a Segurança no Seu Laboratório

- Qual é a função de um cadinho de grafite com tampa roscada? Chave para a Síntese Bem-Sucedida de Mg3Sb2

- Por que um sensor de oxigênio de Zircônia (ZrO2) é usado para pesquisa de escória CaO-Al2O3-VOx? Alcançar controle redox preciso

- Quais são os nomes alternativos para um Forno de Laboratório? Encontre a Ferramenta de Alta Temperatura Certa para o Seu Laboratório

- Qual é o papel dos moldes e punções de grafite de alta pureza durante a sinterização de cerâmicas de carboneto de silício em SPS?