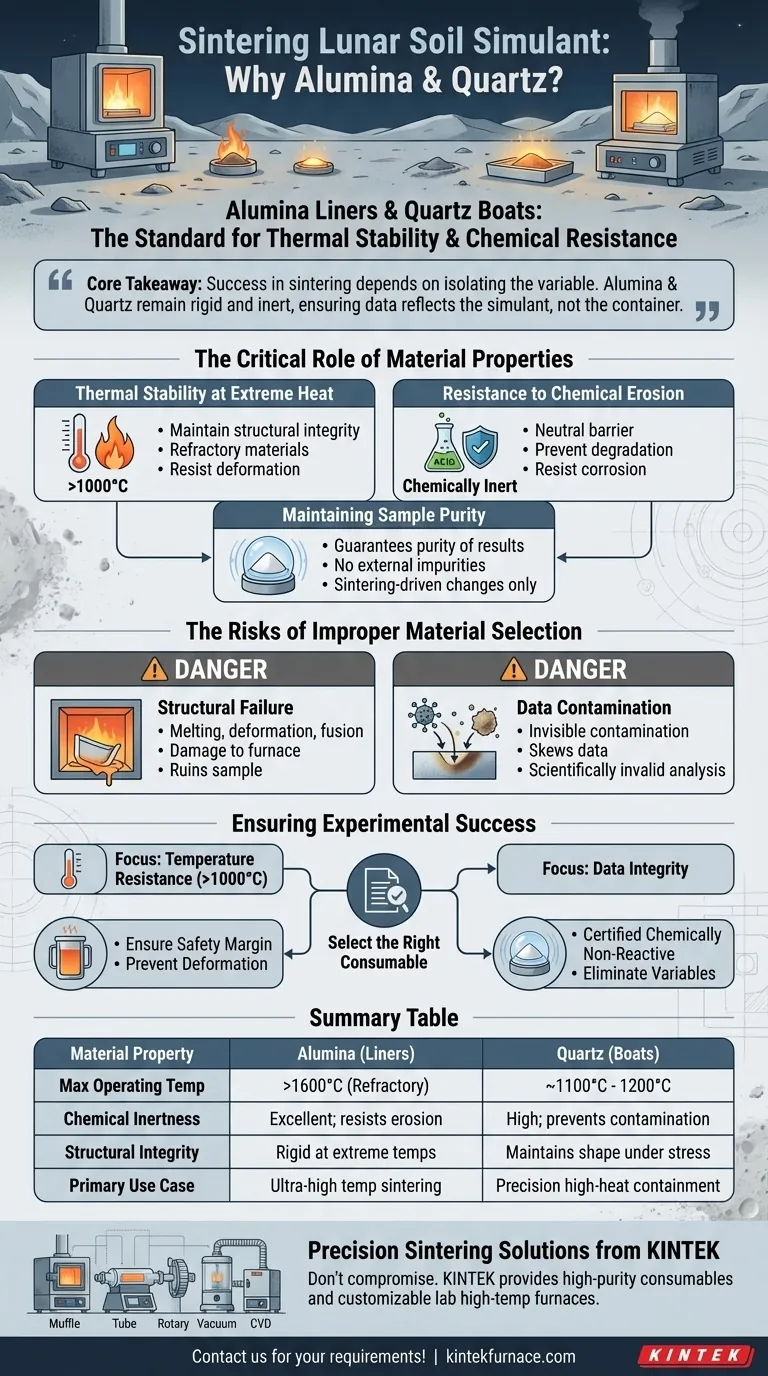

Revestimentos de alumina e barcos de quartzo são a escolha padrão para a sinterização de simuladores de solo lunar porque fornecem estabilidade térmica e resistência química essenciais. Esses materiais são especificamente selecionados para suportar temperaturas acima de 1000°C sem falha estrutural, ao mesmo tempo em que evitam reações químicas que contaminariam a amostra.

Ponto Principal: O sucesso em experimentos de sinterização depende do isolamento da variável que está sendo testada. Alumina e quartzo são utilizados porque permanecem fisicamente rígidos e quimicamente inertes em calor extremo, garantindo que os dados experimentais reflitam as verdadeiras propriedades do simulador lunar, em vez de interações com o recipiente.

O Papel Crítico das Propriedades dos Materiais

Estabilidade Térmica em Calor Extremo

Os processos de sinterização para simuladores de solo lunar frequentemente exigem temperaturas superiores a 1000°C.

Nessas temperaturas elevadas, muitos materiais de laboratório padrão amoleceriam, derreteriam ou deformariam. A alumina e o quartzo são materiais refratários, o que significa que mantêm sua integridade estrutural e forma mesmo sob estresse térmico intenso.

Resistência à Erosão Química

Temperaturas elevadas frequentemente aceleram reações químicas entre materiais em contato.

Revestimentos de alumina e barcos de quartzo possuem resistência superior à erosão química. Eles atuam como uma barreira neutra, garantindo que o próprio recipiente não se degrade ou corroa quando em contato com o simulador quente e potencialmente reativo.

Mantendo a Pureza da Amostra

O objetivo principal do uso desses consumíveis específicos é garantir a pureza dos resultados experimentais.

Como esses materiais não reagem quimicamente com o simulador de solo lunar, eles evitam que impurezas externas lixiviem para dentro da amostra. Isso garante que quaisquer alterações observadas no simulador sejam devido ao próprio processo de sinterização, livre de interferências causadas pelo recipiente.

Os Riscos da Seleção Inadequada de Materiais

Falha Estrutural

O uso de materiais com limiares térmicos mais baixos cria um risco significativo de falha de contenção.

Se um barco ou revestimento perder sua integridade estrutural durante a fase de aquecimento, ele pode colapsar ou fundir-se com os elementos de aquecimento. Isso não apenas arruína a amostra, mas pode causar danos catastróficos ao equipamento do forno.

Contaminação de Dados

O risco mais sutil, mas perigoso, em experimentos de sinterização é a contaminação invisível.

Se um recipiente reagir, mesmo que ligeiramente, com o simulador, ele introduz elementos químicos estranhos na matriz do solo. Essa interferência distorce os dados, tornando a análise do simulador de solo lunar sinterizado cientificamente inválida.

Garantindo o Sucesso Experimental

Para obter dados precisos de seus experimentos de alta temperatura, selecionar o consumível certo é um passo fundamental.

- Se o seu foco principal é Resistência à Temperatura (>1000°C): Certifique-se de que o vaso escolhido permita uma margem de segurança acima da sua temperatura alvo para evitar deformação estrutural.

- Se o seu foco principal é Integridade dos Dados: Priorize materiais como alumina e quartzo que sejam certificados como quimicamente não reativos com a composição específica do seu simulador de solo.

Ao usar alumina e quartzo de alta qualidade, você elimina variáveis e garante a fidelidade de sua pesquisa.

Tabela Resumo:

| Propriedade do Material | Alumina (Revestimentos) | Quartzo (Barcos) |

|---|---|---|

| Temp. Máx. de Operação | >1600°C (Refratário) | ~1100°C - 1200°C |

| Inércia Química | Excelente; resiste à erosão | Alta; previne contaminação da amostra |

| Integridade Estrutural | Rígido em temperaturas extremas | Mantém a forma sob estresse térmico |

| Caso de Uso Principal | Sinterização de ultra-alta temperatura | Contenção de alta temperatura de precisão |

Soluções de Sinterização de Precisão da KINTEK

Não comprometa sua pesquisa com consumíveis de qualidade inferior. A KINTEK fornece revestimentos de alumina e barcos de quartzo de alta pureza, projetados especificamente para as exigências rigorosas da pesquisa de simuladores de solo lunar.

Apoiada por P&D e fabricação especializada, a KINTEK oferece um conjunto completo de sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD, juntamente com outros fornos de alta temperatura para laboratório — todos totalmente personalizáveis às suas necessidades experimentais únicas.

Pronto para garantir a pureza e integridade dos seus dados? Entre em contato conosco hoje mesmo para discutir seus requisitos de fornos e consumíveis personalizados!

Guia Visual

Referências

- Junhao Chen, Xiao Zong. Effect of TiO2 on the Microstructure and Flexural Strength of Lunar Regolith Simulant. DOI: 10.3390/cryst14020110

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual é a função de uma jaqueta refrigerada a água em uma sonda de amostragem? Otimizar a atomização e proteger o hardware

- Como as câmaras de forno de aço inoxidável e os revestimentos isolantes contribuem para o projeto térmico? Aumentar a eficiência energética

- Como o design de uma caixa de grafite otimiza a sulfurização de filmes finos de Sb? Principais insights para a uniformidade do filme

- Por que um sensor de cristal de quartzo padrão é necessário durante a evaporação de germânio para a fabricação de nanocristais?

- Como os cadinhos de quartzo e as placas de cobertura de quartzo protegem o substrato? Otimizar o Crescimento de Nanofios de TiO2

- Como a escolha de cadinhos de alumina versus grafite afeta a fusão de Al-Si? Guia especializado sobre integridade de dados

- Por que o tamanho dos poros dos materiais refratários é significativo? Desbloqueando a precisão na formação de bolhas e no impacto do oxigênio

- Qual é a principal função de um tubo de quartzo selado a vácuo de alta pureza na técnica Modificada de Bridgman? Papel-Chave