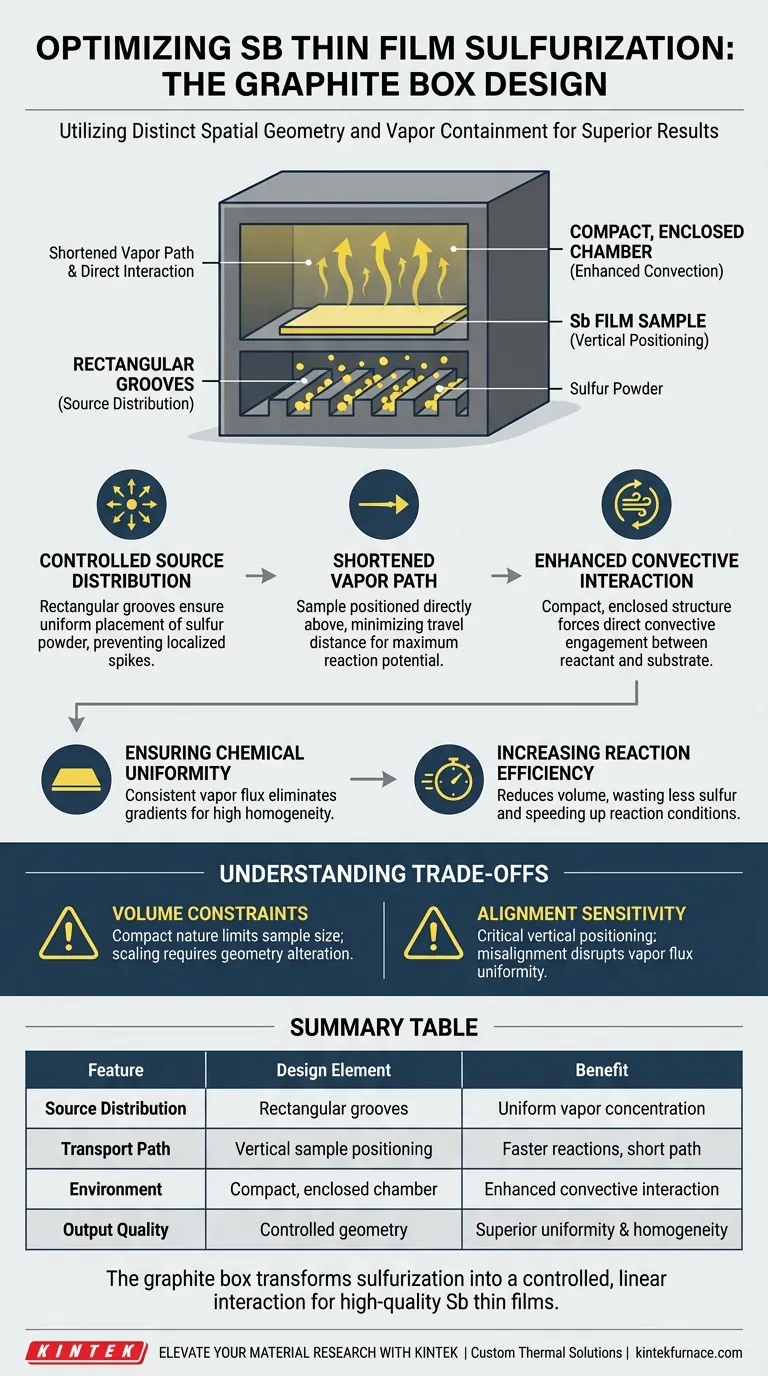

O design de uma caixa de grafite otimiza a sulfurização de filmes finos de antimônio (Sb) principalmente através de geometria espacial distinta e contenção de vapor. Ao apresentar ranhuras retangulares na base para o pó de enxofre e posicionar a amostra do filme diretamente acima, a caixa cria um ambiente compacto. Essa configuração encurta a distância que o vapor de enxofre deve percorrer, facilitando uma reação direta e eficiente.

A caixa de grafite utiliza uma geometria compacta e fechada com ranhuras basais para criar um ambiente convectivo controlado. Este design minimiza o caminho de transporte de vapor, garantindo uma distribuição química consistente e alta uniformidade em todo o filme fino de antimônio.

A Mecânica do Design da Caixa de Grafite

Para entender por que esse design específico produz melhores resultados, devemos analisar como a estrutura física influencia o transporte químico do enxofre.

Distribuição Controlada da Fonte

A base da caixa apresenta ranhuras retangulares.

Essas ranhuras não são apenas para armazenamento; elas garantem a colocação uniforme do pó de enxofre. Ao espalhar o material fonte uniformemente pela base, o design evita picos localizados na concentração de enxofre, o que poderia levar a taxas de reação desiguais.

Caminho de Transporte de Vapor Encurtado

A amostra de filme de antimônio é posicionada diretamente acima do pó de enxofre.

Em sistemas maiores ou abertos, o vapor deve percorrer distâncias significativas, muitas vezes levando à dissipação ou resfriamento. Este design compacto encurta drasticamente o caminho de contato, garantindo que o vapor atinja o filme metálico com o máximo potencial de reação.

Interação Convectiva Aprimorada

A estrutura é explicitamente fechada e compacta.

Essa contenção força o vapor de enxofre ascendente a interagir com o filme através da interação convectiva. Em vez de depender da difusão passiva em uma câmara grande, a caixa força um engajamento direto entre o reagente e o substrato.

O Impacto na Qualidade do Filme

O design físico se traduz diretamente na qualidade química do produto final.

Garantindo a Uniformidade Química

O principal resultado deste design é a uniformidade química.

Como a fonte de enxofre é distribuída uniformemente e o caminho de transporte é curto e direto, toda a superfície do filme de antimônio recebe um fluxo consistente de vapor de enxofre. Isso elimina gradientes onde algumas partes do filme podem ser excessivamente sulfurizadas enquanto outras permanecem metálicas.

Aumentando a Eficiência da Reação

O alinhamento vertical direto facilita uma reação mais eficiente.

Ao reduzir o volume que o vapor deve preencher antes de contatar a amostra, o sistema desperdiça menos enxofre e atinge as condições de reação necessárias mais rapidamente do que configurações não otimizadas.

Entendendo os Compromissos

Embora o design da caixa de grafite ofereça vantagens significativas em termos de uniformidade e eficiência, ele introduz restrições específicas inerentes à sua geometria.

Restrições de Volume

A eficácia deste design depende de sua natureza compacta.

Isso implica um limite físico no tamanho das amostras que podem ser processadas. Ampliar este design específico de "caminho curto" para substratos significativamente maiores pode exigir a alteração da geometria, o que poderia impactar negativamente a eficiência convectiva descrita.

Sensibilidade ao Alinhamento

O sistema depende do posicionamento da amostra diretamente acima das ranhuras.

Este alinhamento vertical é crítico. Qualquer desalinhamento ou inclinação da amostra em relação às ranhuras pode interromper a uniformidade do fluxo de vapor, anulando os benefícios do design das ranhuras.

Fazendo a Escolha Certa para o Seu Objetivo

A caixa de grafite é uma ferramenta especializada projetada para resolver problemas específicos relacionados à uniformidade e transporte.

- Se o seu foco principal é a homogeneidade do filme: Confie no design de ranhuras retangulares para garantir que a fonte de enxofre seja distribuída uniformemente sob toda a superfície da amostra.

- Se o seu foco principal é a velocidade da reação: Utilize a estrutura compacta e fechada para minimizar o tempo de viagem do vapor e maximizar a transferência convectiva.

Em última análise, a caixa de grafite transforma a sulfurização de um processo de vapor caótico em uma interação linear controlada que garante filmes finos de antimônio de alta qualidade.

Tabela Resumo:

| Característica | Elemento de Design | Benefício para a Sulfurização |

|---|---|---|

| Distribuição da Fonte | Ranhuras retangulares na base | Garante concentração uniforme de vapor de enxofre |

| Caminho de Transporte | Posicionamento vertical da amostra | Encurta a distância de viagem do vapor para reações mais rápidas |

| Ambiente | Câmara compacta e fechada | Aprimora a interação convectiva e previne a dissipação |

| Qualidade de Saída | Geometria controlada | Alcança uniformidade química superior e homogeneidade do filme |

Eleve sua Pesquisa de Materiais com a KINTEK

A sulfurização precisa requer mais do que apenas altas temperaturas; exige um ambiente controlado. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para acomodar geometrias especializadas de caixa de grafite para suas necessidades exclusivas de filmes finos. Esteja você dimensionando semicondutores à base de Sb ou otimizando reações em escala de laboratório, nossa equipe de engenharia garante que você tenha o forno de alta temperatura certo para alcançar a uniformidade química perfeita.

Pronto para otimizar seus processos térmicos? Entre em contato conosco hoje para discutir sua solução personalizada!

Guia Visual

Referências

- Sheyda Uc-Canché, Juan Luis Ruiz de la Peña. Influence of Sulfurization Time on Sb2S3 Synthesis Using a New Graphite Box Design. DOI: 10.3390/ma17071656

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que os revestimentos de alumina e os barcos de quartzo são selecionados como consumíveis para a sinterização de simuladores de solo lunar? Funções Essenciais dos Materiais

- Por que os acessórios de isolamento de alto desempenho são necessários durante a sinterização por micro-ondas de cerâmicas de zircônia?

- Por que um forno de secagem de temperatura constante de precisão é necessário para pós cerâmicos BZT? Garanta a Qualidade Perfeita do Pó

- Por que cadinhos de alumina de alta pureza são selecionados para a síntese de ortossilicato de lítio? Garanta Pureza e Estabilidade Térmica

- Quais são as vantagens de usar barcos de quartzo de alta pureza? Garanta a pureza na síntese de nanotubos de carbono

- Quais são as vantagens técnicas de usar um forno a vácuo de laboratório para pós cerâmicos? Otimizar Pureza e Qualidade

- Por que os tubos de aço inoxidável são usados durante as fases de resfriamento e tratamento térmico de ligas de Ti–Nb–Si? Insights Chave sobre Resfriamento

- Como funciona uma caixa de reação de grafite selada de alta pureza? Otimizar a Selenização de Filmes Finos de Sb-Ge