O tamanho dos poros atua como a restrição geométrica crítica que define as dimensões físicas das bolhas geradas durante as reações de fusão. Ele serve como o diâmetro específico onde a tensão superficial e a densidade da fusão interagem para determinar o momento exato em que uma bolha cria flutuabilidade suficiente para se desprender da parede refratária.

Ao fixar a variável do tamanho dos poros, os pesquisadores podem modelar com precisão a interação entre as propriedades da fusão e a formação de bolhas. Esse controle é essencial para calcular o tamanho das bolhas de monóxido de carbono durante a descarbonetação, influenciando diretamente a eficiência da agitação e a cinética da reação.

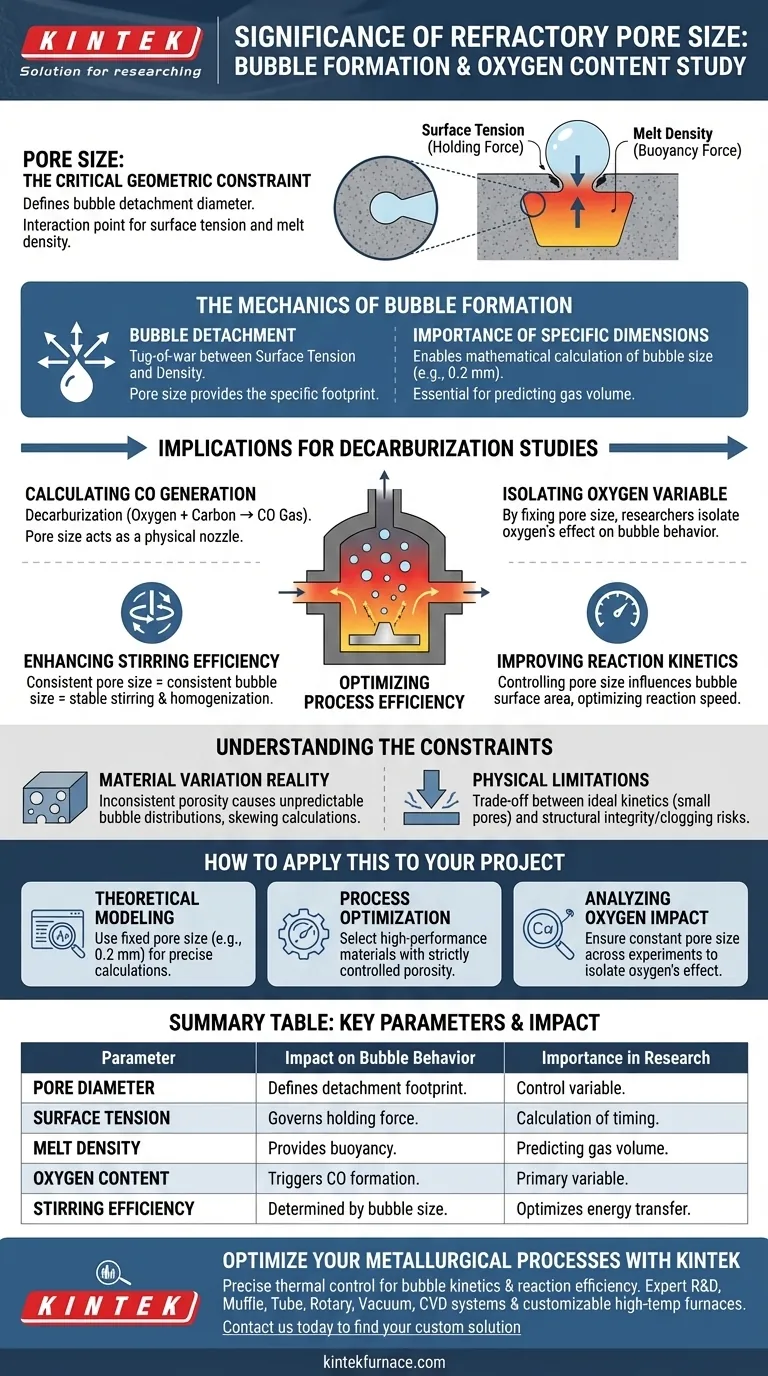

A Mecânica da Formação de Bolhas

Determinando o Desprendimento de Bolhas

A formação de uma bolha não é aleatória; é uma disputa entre forças. A tensão superficial que mantém a bolha presa ao poro e a densidade da fusão empurrando-a para cima são os principais fatores.

No entanto, essas forças atuam sobre uma área específica. O tamanho do poro fornece a pegada definida que dita o diâmetro de desprendimento da bolha.

A Importância de Dimensões Específicas

Para entender como o teor de oxigênio afeta o processo, os pesquisadores devem avaliar tamanhos de poros refratários específicos, como 0,2 mm.

Usar uma dimensão de poro conhecida permite o cálculo matemático do tamanho da bolha. Sem um tamanho de poro definido, é impossível prever o volume de gás liberado durante o desprendimento.

Implicações para Estudos de Descarbonetação

Calculando a Geração de Monóxido de Carbono (CO)

No contexto do estudo do teor de oxigênio, a principal reação de interesse é frequentemente a descarbonetação. Alto teor de oxigênio reage com o carbono na fusão para formar gás CO.

O tamanho dos poros do material refratário é o bico físico através do qual esses gases de reação ou gases injetados interagem com a fusão.

Isolando a Variável de Oxigênio

Para estudar com precisão o impacto do oxigênio, outras variáveis devem ser controladas.

Ao fixar o tamanho dos poros, os pesquisadores podem isolar os efeitos da composição química da fusão (teor de oxigênio) no processo. Isso garante que as mudanças observadas no comportamento das bolhas se devam à química, e não a uma geometria de material inconsistente.

Otimizando a Eficiência do Processo

Aumentando a Eficiência da Agitação

O controle da porosidade de materiais refratários de alto desempenho não é apenas um exercício teórico; é crucial para a metalurgia secundária.

O tamanho das bolhas geradas determina a transferência de energia dentro da fusão. Tamanhos de poros consistentes levam a tamanhos de bolhas consistentes, o que estabiliza a ação de agitação necessária para a homogeneização.

Melhorando a Cinética da Reação

A cinética da reação depende fortemente da área superficial disponível para as reações.

Ao controlar o tamanho dos poros, os metalúrgicos podem influenciar a área superficial das bolhas de gás geradas. Isso permite a otimização da velocidade e eficiência das reações químicas dentro do vaso.

Entendendo as Restrições

A Realidade da Variação do Material

Embora os modelos teóricos frequentemente usem um valor preciso como 0,2 mm, os materiais refratários do mundo real podem ter porosidade variável.

Tamanhos de poros inconsistentes podem levar a distribuições de bolhas imprevisíveis. Essa variabilidade pode distorcer os cálculos sobre o impacto do teor de oxigênio, pois poros grandes podem liberar bolhas prematuramente ou tardiamente em comparação com o modelo.

Limitações Físicas

Há uma compensação entre o tamanho ideal dos poros para a cinética e a integridade estrutural do material.

Poros extremamente pequenos podem oferecer alta área superficial para reações, mas podem ser difíceis de fabricar ou propensos a entupimentos. Inversamente, poros excessivamente grandes podem reduzir a eficiência da agitação, criando bolhas que sobem muito rapidamente sem interagir suficientemente com a fusão.

Como Aplicar Isso ao Seu Projeto

Se o seu foco principal for modelagem teórica:

- Use um valor fixo de tamanho de poro (por exemplo, 0,2 mm) para calcular o diâmetro exato de desprendimento da bolha com base na tensão superficial e densidade da fusão.

Se o seu foco principal for otimização de processo:

- Selecione materiais refratários de alto desempenho com porosidade estritamente controlada para garantir eficiência de agitação consistente e cinética de reação previsível.

Se o seu foco principal for a análise do impacto do oxigênio:

- Certifique-se de que o tamanho dos poros permaneça constante entre os experimentos para que as variações na formação de bolhas possam ser atribuídas apenas a mudanças no teor de oxigênio e nas taxas de descarbonetação.

Padronizar a porosidade refratária é a chave para transformar a geração aleatória de gás em um processo metalúrgico controlado e eficiente.

Tabela Resumo:

| Parâmetro | Impacto no Comportamento da Bolha | Importância na Pesquisa |

|---|---|---|

| Diâmetro do Poro | Define a pegada física para o desprendimento da bolha. | Atua como a variável de controle para isolar efeitos químicos. |

| Tensão Superficial | Governa a força que mantém a bolha presa à parede refratária. | Usado para calcular o tempo de desprendimento junto com o tamanho do poro. |

| Densidade da Fusão | Fornece a flutuabilidade necessária para a liberação da bolha. | Essencial para prever o volume da bolha e a liberação de gás. |

| Teor de Oxigênio | Desencadeia a descarbonetação e a formação de gás CO. | Variável principal estudada por meio de porosidade de material controlada. |

| Eficiência da Agitação | Determinada pelo tamanho e distribuição consistentes das bolhas. | Otimiza a transferência de energia e a homogeneização da fusão. |

Otimize Seus Processos Metalúrgicos com a KINTEK

O controle preciso do seu ambiente térmico é a chave para dominar a cinética das bolhas e a eficiência das reações. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD, juntamente com fornos de alta temperatura especializados para laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa e produção.

Se você está estudando descarbonetação ou otimizando a eficiência da agitação, nosso equipamento de alto desempenho fornece a estabilidade que seus experimentos exigem. Entre em contato conosco hoje mesmo para encontrar sua solução personalizada e veja como nossa experiência pode impulsionar seu próximo avanço.

Guia Visual

Referências

- Lukas Neubert, Olena Volkova. Effect of Oxygen on Thermophysical Properties of Molten High-Silicon Electrical Steels and Its Impact on Bubble Formation Behavior. DOI: 10.1007/s11663-025-03594-9

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como os termopares tipo B contribuem para o controle de temperatura no processamento de escória de CaO-Al2O3-VOx? Alcance de Precisão de ±2 °C

- Como o isolamento afeta o design de fornos de laboratório? Otimize o Desempenho Térmico e a Segurança

- Qual é a função principal dos cadinhos de grafite de alta pureza? Garanta Pureza Superior na Fusão de Ligas de Alumínio

- Por que cadinhos de alumina de alta pureza (Al2O3) são usados para fundir ligas de alumínio a 950°C? Garanta a Integridade do Metal Puro

- Qual é o papel de uma autoclave revestida de Teflon na síntese de CQDs? Domine a Carbonização Hidrotermal para Pontos de Carbono de Precisão

- Por que são necessários uma prensa e moldes de peletização na preparação de pelotas para a fundição de magnésio? Garanta Eficiência e Controle da Fundição

- Por que um agitador magnético com aquecimento é usado para a ativação ácida de zeólitas? Precisão no Controle Térmico e Cinético

- Por que barcos cerâmicos de alta pureza são usados para deposição de V2O5 e VSe2? Garanta a pureza do filme e a estabilidade térmica