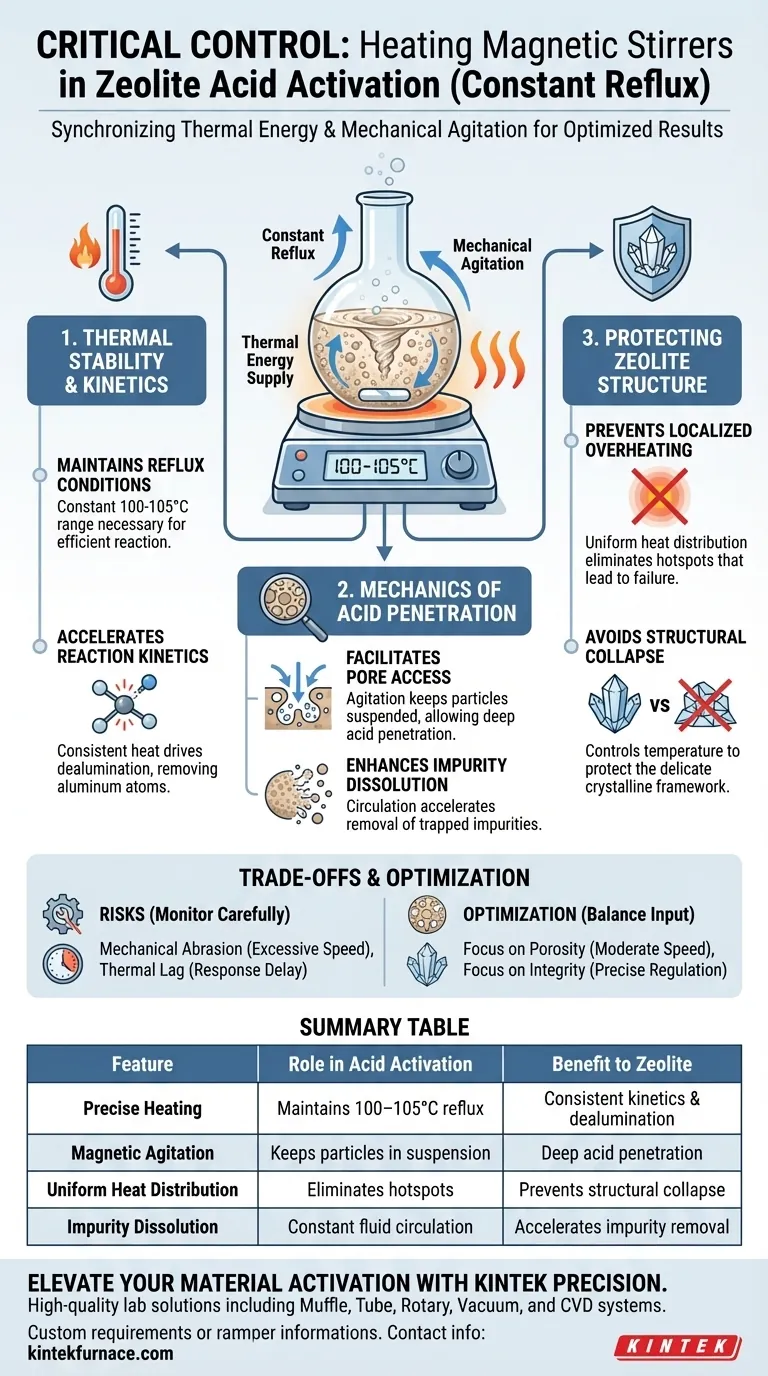

Um agitador magnético com aquecimento é o mecanismo de controle crítico na ativação ácida de zeólitas, servindo para sincronizar a energia térmica com a agitação mecânica. Ao manter uma temperatura de refluxo constante (tipicamente 100–105°C), garante que a solução ácida penetre completamente nos poros da zeólita, evitando danos estruturais frequentemente causados por aquecimento desigual.

O dispositivo funciona como um estabilizador cinético, garantindo que a suspensão de zeólita permaneça homogênea e o fornecimento térmico permaneça constante. Esse equilíbrio é necessário para acelerar a desaluminação e a remoção de impurezas sem arriscar o colapso da estrutura cristalina da zeólita.

O Papel da Estabilidade Térmica

Manutenção das Condições de Refluxo

O processo de ativação ácida geralmente requer temperaturas próximas ao ponto de ebulição da solução.

O agitador magnético com aquecimento mantém o sistema especificamente entre 100–105°C. Isso garante que a solução permaneça em um estado de refluxo constante, o que é necessário para que a reação prossiga eficientemente em um balão de fundo redondo.

Aceleração da Cinética da Reação

Um fornecimento térmico estável não se trata apenas de atingir uma temperatura; trata-se de mantê-la com precisão.

O fornecimento de calor consistente impulsiona o processo de desaluminação, onde os átomos de alumínio são removidos da estrutura da zeólita. Sem essa energia constante, a taxa de reação flutuaria, levando à ativação incompleta.

Mecânica da Penetração Ácida

Facilitação do Acesso aos Poros

As zeólitas são definidas por sua estrutura porosa.

O agitador magnético mantém as partículas de zeólita em um estado constante de suspensão. Essa agitação permite que a solução ácida penetre efetivamente nos poros da zeólita, em vez de reagir apenas com a superfície externa das partículas assentadas.

Melhora da Dissolução de Impurezas

A ativação ácida também é uma etapa de purificação.

A combinação de calor e movimento acelera a dissolução de impurezas aprisionadas na matriz da zeólita. A circulação contínua garante que o ácido fresco entre em contato constante com o material, evitando a formação de camadas de saturação ao redor das partículas.

Proteção da Estrutura da Zeólita

Prevenção de Superaquecimento Localizado

Um dos maiores riscos no aquecimento de misturas heterogêneas é a formação de "pontos quentes".

Se a suspensão não for agitada, o calor se acumula no fundo do balão, criando temperaturas muito acima da faixa desejada. O agitador magnético elimina isso distribuindo o calor uniformemente por todo o fluido.

Evitando o Colapso Estrutural

As estruturas de zeólita são sensíveis a choques térmicos extremos.

O superaquecimento localizado pode fazer com que a delicada estrutura porosa da zeólita colapse, tornando-a inútil. Controlando estritamente a distribuição de temperatura, o agitador protege a integridade da rede cristalina durante o agressivo tratamento ácido.

Entendendo as Compensações

Riscos de Abrasão Mecânica

Embora a agitação seja necessária, a velocidade de agitação excessiva pode ser prejudicial.

Se a barra magnética girar muito agressivamente, ela pode moer fisicamente as partículas de zeólita contra a parede do balão. Isso pode alterar a distribuição do tamanho das partículas não intencionalmente, afetando a filtração e as propriedades de fluxo a jusante.

Atraso Térmico

As mantas ou placas de aquecimento associadas aos agitadores magnéticos geralmente têm um atraso de resposta.

Como o calor precisa transferir através do vidro para o líquido, há risco de ultrapassagem da temperatura se o controlador não for preciso. Isso requer monitoramento cuidadoso durante a rampa inicial até a faixa de 100–105°C.

Otimizando o Processo de Ativação

Para obter zeólitas ativadas de alta qualidade, você deve equilibrar a entrada térmica com a suspensão física.

- Se seu foco principal for a porosidade máxima: Mantenha uma velocidade de agitação moderada para garantir a penetração completa do ácido nos poros sem moer as partículas.

- Se seu foco principal for a integridade cristalina: Priorize a regulação precisa da temperatura para evitar pontos quentes que levam ao colapso estrutural.

O sucesso depende do uso do agitador não apenas como um misturador, mas como uma ferramenta para garantir um ambiente térmico uniforme para cada partícula individual.

Tabela Resumo:

| Característica | Papel na Ativação Ácida | Benefício para a Zeólita |

|---|---|---|

| Aquecimento Preciso | Mantém refluxo de 100–105°C | Garante cinética de reação e desaluminação consistentes |

| Agitação Magnética | Mantém as partículas em suspensão | Facilita a penetração profunda do ácido nas estruturas porosas |

| Distribuição Uniforme de Calor | Elimina pontos quentes localizados | Previne choque térmico e colapso da estrutura cristalina |

| Dissolução de Impurezas | Circulação constante de fluido | Acelera a remoção de impurezas aprisionadas da matriz |

Eleve sua Ativação de Materiais com a Precisão KINTEK

Alcançar o equilíbrio perfeito entre estabilidade térmica e agitação mecânica é crucial para a ativação de zeólitas de alta qualidade. Na KINTEK, entendemos que a precisão é inegociável em sua pesquisa e produção.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de soluções de laboratório, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos especializados de alta temperatura. Se você precisa de equipamentos padrão ou de um sistema totalmente personalizável adaptado às suas necessidades exclusivas de processamento químico, a KINTEK oferece a confiabilidade que seu laboratório merece.

Pronto para otimizar seu processamento térmico? Entre em contato conosco hoje mesmo para discutir seus requisitos de forno personalizado!

Guia Visual

Referências

- Sandugash Tanirbergenova, З. А. Мансуров. Effect of Acid Treatment on the Structure of Natural Zeolite from the Shankhanai Deposit. DOI: 10.3390/pr13092896

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Que manutenção é necessária para uma bomba de vácuo com circulação de água? Garanta o Desempenho Máximo e a Longevidade

- Qual é o papel dos capilares de quartzo no processo de selagem a vácuo de enxofre? Aumentar a pureza e a análise in-situ

- Qual é a função dos tubos de forno de alumina cerâmica para ligas de Ti–Nb–Si? Papéis essenciais na sinterização e pureza

- Qual é a função do ambiente de nitrogênio na pirólise? Dominando a Carbonização com Fornos de Laboratório

- Quantas torneiras tem a bomba de vácuo de circulação de água? Escolha o Modelo Certo para o Seu Laboratório

- Qual é a importância específica do uso de cadinhos de corindo de alta pureza em experimentos de ganho de peso por oxidação?

- Quais são as vantagens técnicas de usar cadinhos de ZrO2? Eleve a precisão da fundição com dióxido de zircônio

- Qual o papel de um cadinho de alumina durante o processo de nitretação a gás para aço inoxidável? Garanta a pureza da superfície