Os cadinhos de dióxido de zircônio (ZrO2) são a escolha definitiva para experimentos de fundição de ferroníquel em alta temperatura, principalmente devido à sua excepcional estabilidade térmica e inércia química. Ao resistir à degradação em temperaturas que chegam a 1550°C, esses recipientes minimizam a interferência dos materiais do recipiente, garantindo que as observações experimentais se concentrem apenas nas interações entre o minério e o redutor.

Ponto Principal O valor do dióxido de zircônio reside em sua capacidade de isolar o experimento do equipamento. Ele garante que os dados de equilíbrio termodinâmico permaneçam puros e sem adulteração por reações químicas entre a escória fundida e a parede do cadinho.

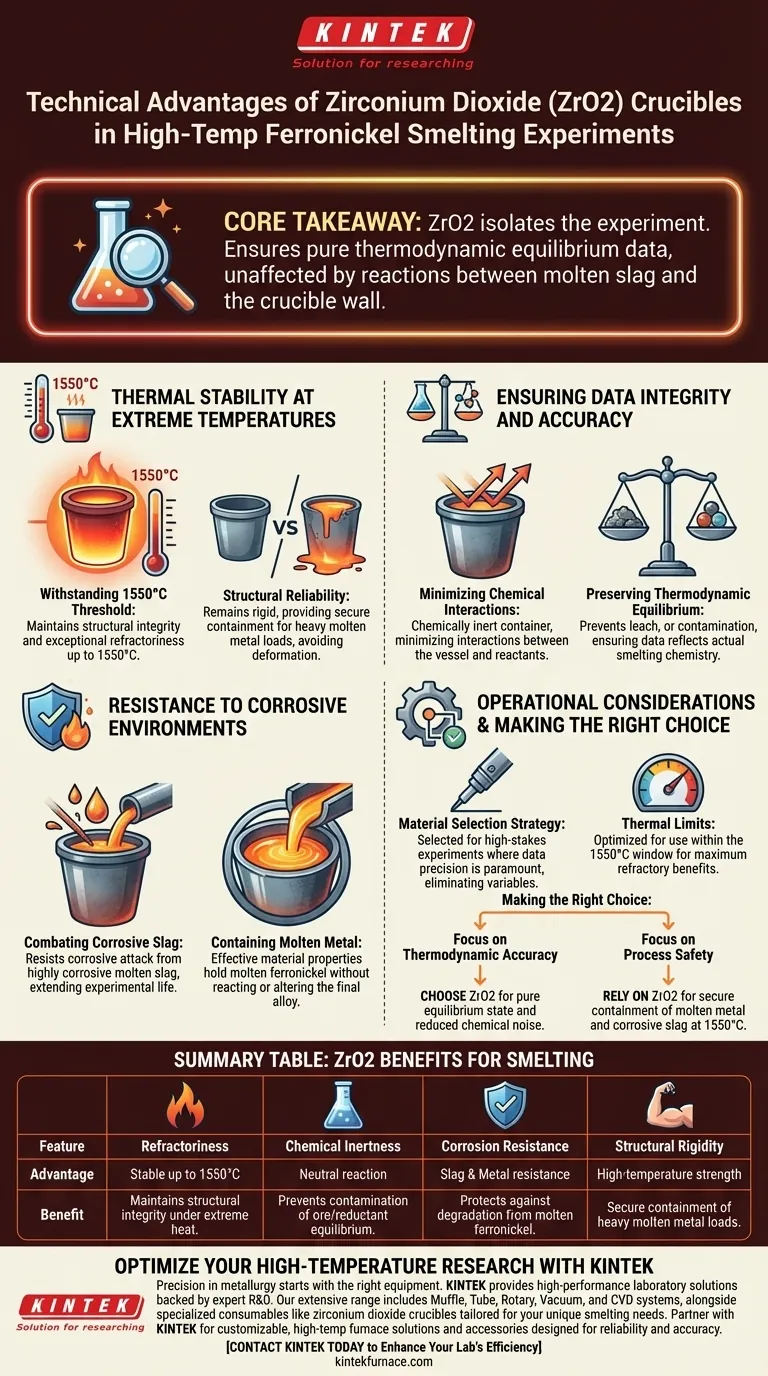

Estabilidade Térmica em Temperaturas Extremas

Suportando o Limite de 1550°C

A fundição de ferroníquel requer energia térmica significativa para atingir as mudanças de fase necessárias. Os cadinhos de dióxido de zircônio exibem refratariedade excepcional, mantendo a integridade estrutural até 1550°C.

Confiabilidade Estrutural

Nessas altas temperaturas, muitos materiais de cadinho padrão amoleceriam ou deformariam. O ZrO2 permanece rígido, fornecendo um recipiente de contenção seguro para a carga pesada de metal fundido durante toda a duração do experimento.

Garantindo Integridade e Precisão dos Dados

Minimizando Interações Químicas

Na metalurgia experimental, o cadinho deve atuar como um recipiente neutro, não como um participante. O dióxido de zircônio é quimicamente inerte neste contexto, minimizando as interações entre o material do recipiente e os reagentes.

Preservando o Equilíbrio Termodinâmico

Pesquisas precisas dependem do estabelecimento de um verdadeiro equilíbrio termodinâmico entre o minério e o redutor. Como o ZrO2 impede a lixiviação ou contaminação, os dados resultantes refletem a química real da fusão, em vez de artefatos da degradação do cadinho.

Resistência a Ambientes Corrosivos

Combatendo Escória Corrosiva

A escória fundida produzida durante a fundição é altamente corrosiva e pode rapidamente corroer materiais inferiores. O dióxido de zircônio é especificamente notado por sua resistência a esse ataque corrosivo, estendendo a vida útil do equipamento experimental.

Contendo Metal Fundido

Além da escória, o próprio ferroníquel fundido apresenta um desafio de contenção. As propriedades do material do cadinho contêm efetivamente o metal fundido sem reagir com ele, garantindo que a composição final da liga não seja alterada pelo recipiente.

Considerações Operacionais

Estratégia de Seleção de Material

Embora o ZrO2 seja "ideal" para essas condições, ele é selecionado especificamente para experimentos de alto risco onde a precisão dos dados é primordial. O uso de materiais inferiores introduziria variáveis que poderiam tornar os cálculos termodinâmicos inúteis.

Limites Térmicos

É crucial observar que o limite operacional mencionado é de 1550°C. Embora robusto, o material é otimizado para esta janela específica de alta temperatura e deve ser utilizado dentro desses parâmetros para manter seus benefícios refratários.

Fazendo a Escolha Certa para o Seu Objetivo

Ao projetar seus experimentos de fundição de ferroníquel, use dióxido de zircônio com base em seus requisitos específicos de dados:

- Se o seu foco principal é Precisão Termodinâmica: Escolha ZrO2 para eliminar ruído químico e garantir que o estado de equilíbrio reflita apenas o minério e o redutor.

- Se o seu foco principal é Segurança do Processo: Confie no ZrO2 por sua capacidade refratária para conter com segurança metal fundido e escória corrosiva a 1550°C sem falha estrutural.

Ao selecionar o dióxido de zircônio, você converte o cadinho de uma variável potencial em uma constante confiável.

Tabela Resumo:

| Característica | Vantagem | Benefício para Experimentos de Fundição |

|---|---|---|

| Refratariedade | Estável até 1550°C | Mantém a integridade estrutural sob calor extremo |

| Inércia Química | Reação neutra | Previne a contaminação do equilíbrio minério/redutor |

| Resistência à Corrosão | Resistência à escória e ao metal | Protege contra degradação por ferroníquel fundido |

| Rigidez Estrutural | Resistência em alta temperatura | Contenção segura de cargas pesadas de metal fundido |

Otimize Sua Pesquisa de Alta Temperatura com a KINTEK

A precisão na metalurgia começa com o equipamento certo. A KINTEK fornece soluções de laboratório de alto desempenho apoiadas por P&D e fabricação especializadas. Nossa extensa linha inclui sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, juntamente com consumíveis especializados como cadinhos de dióxido de zircônio adaptados às suas necessidades exclusivas de fundição.

Não deixe que as variáveis do equipamento comprometam seus dados termodinâmicos. Faça parceria com a KINTEK para soluções e acessórios de fornos de alta temperatura personalizáveis, projetados para confiabilidade e precisão.

Entre em Contato com a KINTEK Hoje Mesmo para Aumentar a Eficiência do Seu Laboratório

Guia Visual

Referências

- Erdenebold Urtnasan, Jei‐Pil Wang. Relationship Between Thermodynamic Modeling and Experimental Process for Optimization Ferro-Nickel Smelting. DOI: 10.3390/min15020101

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como um pirômetro infravermelho (IR) melhora o controle térmico? Precisão Direta para Crescimento e Recozimento MBE

- Por que são necessárias uma bomba de vácuo e um sistema de selagem por chama na deposição em fase gasosa para paládio? Papel fundamental explicado

- O que é uma bomba de vácuo de água circulante também conhecida? Descubra o seu papel na eficiência do laboratório

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- Qual papel os aquecedores de substrato desempenham nos filmes finos de Ga2O3:Er? Desbloqueando Transições de Fase Beta Cristalinas

- Por que usar um cadinho de alumina com tampa para pirólise de glicina? Otimize a síntese do seu compósito à base de carbono

- Quais papéis os discos de blindagem metálica e os escudos térmicos desempenham na SEM in-situ? Garanta precisão e proteja o equipamento do seu laboratório

- Por que são necessários cadinhos de alta alumina para testes de corrosão por imersão estática? Garanta a pureza dos dados a 1000°C