Os aquecedores de substrato atuam como o principal impulsionador da evolução estrutural em filmes finos de Ga2O3:Er, controlando estritamente o ambiente térmico durante a deposição. Ao fornecer energia térmica de até 500 graus Celsius, o aquecedor aumenta a mobilidade superficial dos átomos depositados. Essa mobilidade aprimorada permite que os átomos se reorganizem de um estado amorfo desordenado para uma estrutura cristalina altamente ordenada, de fase beta monoclínica.

A energia térmica fornecida pelo aquecedor de substrato é o fator decisivo que permite a transição de um estado amorfo para um estado cristalino. Essa ordenação estrutural é um pré-requisito para alcançar melhorias significativas na eficiência da luminescência de conversão ascendente.

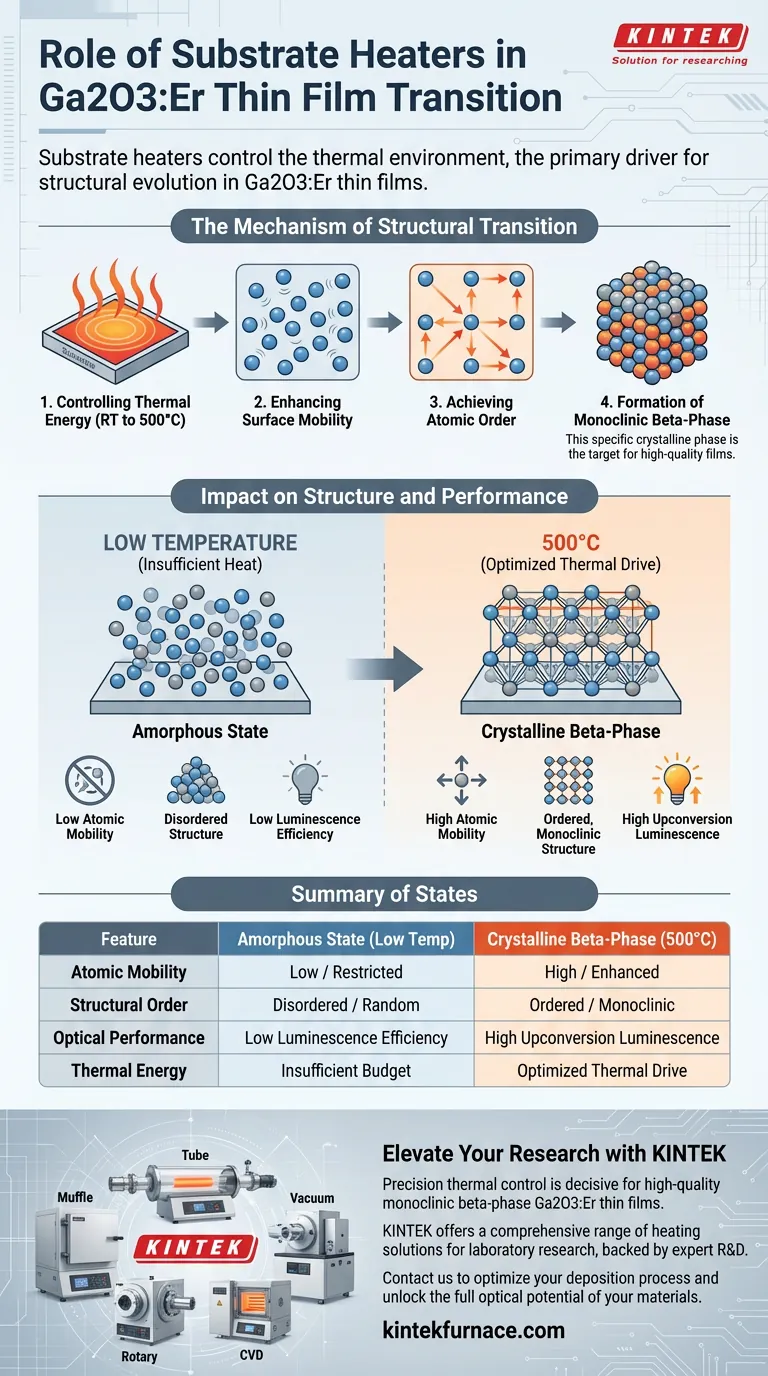

O Mecanismo de Transição Estrutural

Controlando a Energia Térmica

Os aquecedores de substrato fornecem um ambiente térmico ajustável para o filme fino.

Eles são capazes de manter condições que variam da temperatura ambiente até 500 graus Celsius.

Esse controle de temperatura é a variável fundamental que dita como o filme cresce.

Aprimorando a Mobilidade Superficial

O principal efeito físico do aquecedor é a manipulação da mobilidade atômica superficial.

Quando os átomos pousam em um substrato frio, eles têm pouca energia para se mover e "congelam" no lugar instantaneamente.

No entanto, à medida que o aquecedor aumenta a temperatura, ele confere energia cinética aos átomos.

Alcançando a Ordem Atômica

Com energia térmica suficiente, os átomos não estão mais presos em posições aleatórias.

Eles podem migrar pela superfície para encontrar posições energeticamente favoráveis.

A 500 graus Celsius, essa mobilidade é alta o suficiente para que os átomos se organizem de forma ordenada.

Formação da Fase Beta Monoclínica

Essa organização ordenada marca a transição de uma fase amorfa para uma fase cristalina.

Especificamente, o material adota uma estrutura de fase beta monoclínica.

Essa fase cristalina específica é a estrutura alvo para filmes de Ga2O3:Er de alta qualidade.

O Impacto no Desempenho

A Ligação com a Luminescência

O estado estrutural do filme não é apenas um detalhe morfológico; ele dita o desempenho.

A principal referência observa que a transição para o estado cristalino é uma condição crítica.

É especificamente necessário para aprimorar significativamente a eficiência da luminescência de conversão ascendente.

Trade-offs Críticos na Deposição

O Custo do Calor Insuficiente

Operar o aquecedor de substrato em temperaturas mais baixas limita o movimento atômico.

Sem calor suficiente (abaixo do limiar de 500 graus), os átomos permanecem em um estado desordenado.

Isso resulta em um filme amorfo que não atinge as propriedades ópticas da fase beta cristalina.

Equilibrando Energia e Qualidade

A cristalização de alta qualidade requer um compromisso específico de alta energia.

Você não pode alcançar a fase beta monoclínica — e os ganhos resultantes de luminescência — sem fornecer o orçamento térmico necessário ao substrato.

Otimizando a Estratégia de Deposição de Filmes

Para gerenciar efetivamente as propriedades estruturais de seus filmes finos de Ga2O3:Er, considere a seguinte abordagem com base em seus alvos de desempenho:

- Se seu foco principal é maximizar a saída óptica: Você deve manter uma temperatura de substrato de 500 graus Celsius para garantir a formação da estrutura cristalina de fase beta monoclínica.

- Se seu foco principal é o processamento em baixa temperatura: Você deve aceitar que o filme provavelmente permanecerá amorfo, resultando em menor eficiência de luminescência de conversão ascendente.

O controle térmico preciso é a chave para desbloquear todo o potencial óptico dos filmes finos de óxido de gálio dopado com érbio.

Tabela Resumo:

| Recurso | Estado Amorfo (Baixa Temperatura) | Fase Beta Cristalina (500°C) |

|---|---|---|

| Mobilidade Atômica | Baixa / Restrita | Alta / Aprimorada |

| Ordem Estrutural | Desordenada / Aleatória | Ordenada / Monoclínica |

| Desempenho Óptico | Baixa Eficiência de Luminescência | Alta Luminescência de Conversão Ascendente |

| Energia Térmica | Orçamento Insuficiente | Impulso Térmico Otimizado |

Eleve Sua Pesquisa em Filmes Finos com a KINTEK

O controle térmico de precisão é o fator decisivo para obter filmes finos de Ga2O3:Er de fase beta monoclínica de alta qualidade. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com soluções de aquecimento especializadas para pesquisa em laboratório.

Se você precisa de fornos customizáveis de alta temperatura ou controle preciso de aquecimento de substrato, nossos sistemas são projetados para atender aos seus requisitos exclusivos de ciência de materiais. Entre em contato conosco hoje mesmo para otimizar seu processo de deposição e desbloquear todo o potencial óptico de seus materiais.

Guia Visual

Referências

- Yuanlin Liang, Yang Zhang. The Impact of the Amorphous-to-Crystalline Transition on the Upconversion Luminescence in Er3+-Doped Ga2O3 Thin Films. DOI: 10.3390/en17061397

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

As pessoas também perguntam

- Qual é a função de um tubo de proteção cerâmico em um forno? Proteger medições e equipamentos de alta temperatura

- Qual faixa de temperatura os fornos de cadinho de grafite podem suportar? Atingindo Calor Extremo para Metais de Alto Ponto de Fusão

- Qual função um forno de secagem por sopro de laboratório desempenha? Otimizar o pré-tratamento de partículas magnéticas

- Por que um barco de quartzo de alta pureza é selecionado para a purificação de telúrio? Alcance resultados de grau semicondutor 5N+

- Como um pirômetro infravermelho (IR) melhora o controle térmico? Precisão Direta para Crescimento e Recozimento MBE

- Qual é a função de uma prensa hidráulica de laboratório na formação de ligas Al-Cr-Cu-Fe-Mn-Ni? Maximizar a Resistência Verde

- Qual é a função principal do sistema de bomba de vácuo no processo de evaporação de pó de magnésio? Garanta alta pureza e eficiência

- Qual é a função de um cristalizador de condensação em um sistema de recuperação de vapor de magnésio? Purificação Mestra & Rendimento