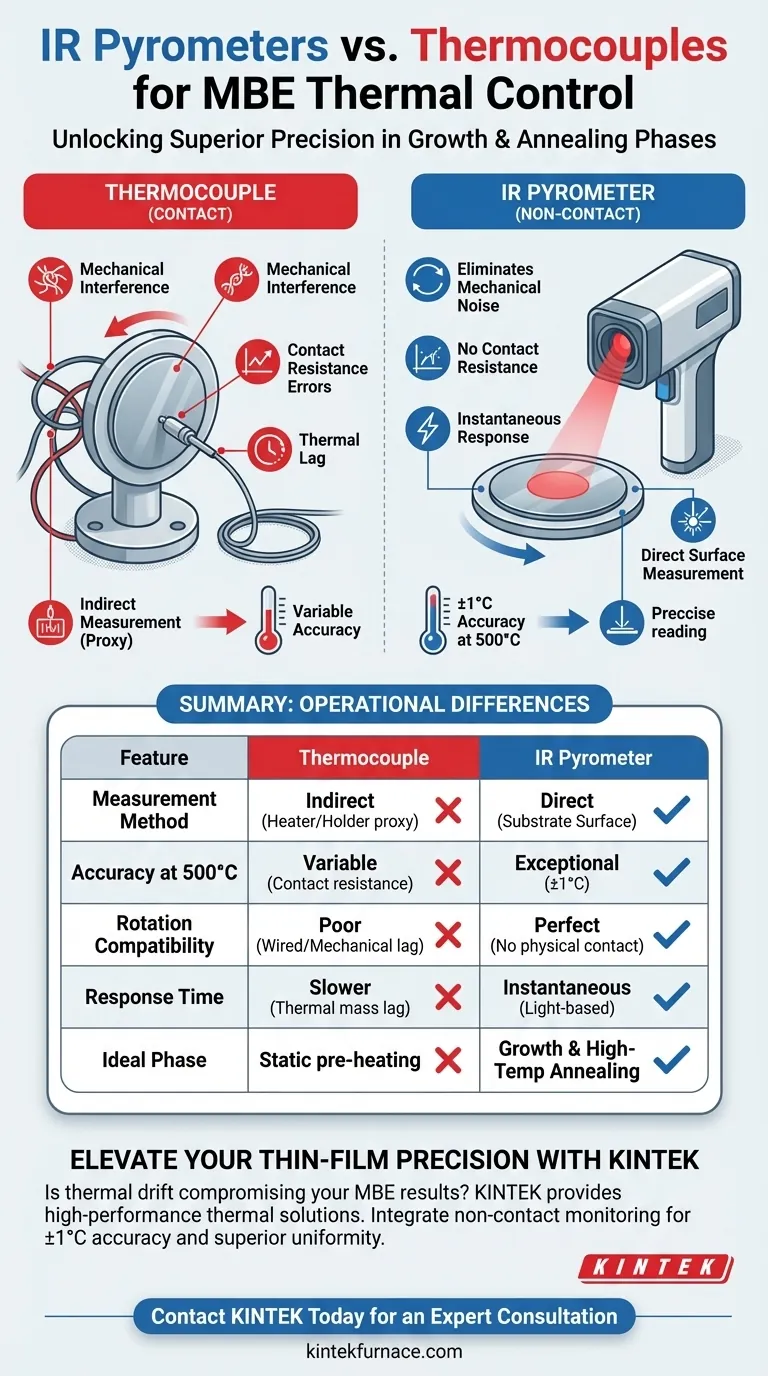

Os pirômetros infravermelhos (IR) melhoram fundamentalmente o controle térmico ao fornecer uma medição sem contato e direta da temperatura real da superfície do substrato. Ao contrário dos termopares, que são propensos a erros causados pela resistência de contato e pelos desafios mecânicos de substratos rotativos, os pirômetros fornecem monitoramento em tempo real com precisão excepcional, alcançando uma precisão de ±1°C em temperaturas de deposição de 500°C.

A transição de termopares para pirômetros IR muda o processo de inferir a temperatura por meio de contato físico para medir diretamente o estado real da superfície. Isso elimina a interferência mecânica e o atraso térmico, garantindo a estabilidade necessária para as fases críticas de crescimento e recozimento MBE.

Superando as Limitações da Medição por Contato

Eliminando a Resistência de Contato

Os termopares dependem do toque físico para medir o calor. Isso introduz resistência de contato, uma variável que causa discrepâncias entre a leitura do sensor e a temperatura real do material.

Os pirômetros IR contornam completamente esse problema. Ao medir a radiação térmica remotamente, eles fornecem uma leitura verdadeira da superfície do substrato sem os erros introduzidos pelas interfaces físicas.

Facilitando a Rotação do Substrato

O crescimento uniforme de material em Epitaxia por Feixe Molecular (MBE) geralmente requer que o substrato gire. Termopares tradicionais com fio são mecanicamente inadequados para estágios rotativos, muitas vezes levando a ruído de sinal ou requisitos complexos de anéis coletores.

Como os pirômetros IR são dispositivos sem contato, eles não são afetados pelo movimento mecânico do substrato. Isso permite o monitoramento contínuo e ininterrupto, independentemente da velocidade de rotação.

Precisão em Fases Críticas do Processo

Deposição de Alta Precisão

O crescimento estável de material exige tolerâncias térmicas rigorosas. A referência primária confirma que os pirômetros IR podem manter uma precisão de ±1°C em temperaturas de deposição de 500°C.

Esse nível de precisão garante que a cinética de crescimento permaneça constante. Ele evita desvios de temperatura que poderiam alterar a estrutura cristalina ou a estequiometria da camada depositada.

Controle Durante o Recozimento em Alta Temperatura

Os benefícios da medição direta da superfície se estendem além do crescimento inicial. Durante as fases de recozimento em alta temperatura, perfis térmicos precisos são necessários para ativar dopantes ou curar defeitos.

Os pirômetros fornecem feedback em tempo real durante essas rápidas mudanças de temperatura. Isso permite que o sistema de controle reaja instantaneamente à temperatura real da superfície, em vez de esperar o calor penetrar em um termopar traseiro.

Compreendendo as Diferenças Operacionais

Superfície Direta vs. Proxy Indireto

A distinção mais significativa é o que está sendo realmente medido. Os termopares geralmente medem a parte traseira de um porta-wafer ou um elemento de aquecimento, servindo como um proxy para a temperatura do substrato.

Em contraste, os pirômetros IR medem diretamente a superfície do substrato. Isso elimina as suposições sobre a eficiência da transferência térmica entre o aquecedor e o wafer, fornecendo os dados que realmente importam para a física do processo de crescimento.

Responsividade em Tempo Real

Os termopares possuem massa térmica, o que induz um atraso no tempo de resposta. Se a potência do aquecedor mudar, o termopar leva tempo para registrar a mudança.

Os pirômetros IR oferecem monitoramento em tempo real. Como eles detectam luz (radiação infravermelha), o feedback é instantâneo, permitindo um controle em malha fechada mais rigoroso do ambiente de crescimento.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo MBE, alinhe sua instrumentação com suas restrições específicas:

- Se seu foco principal é Uniformidade via Rotação: Mude para pirômetros IR para eliminar o ruído mecânico e os problemas de conexão inerentes ao uso de termopares em estágios rotativos.

- Se seu foco principal é Estabilidade do Processo: aproveite a precisão de ±1°C dos pirômetros para garantir que a temperatura real da superfície corresponda ao seu setpoint, eliminando erros de resistência de contato.

A adoção da pirômetria sem contato transforma o gerenciamento térmico de uma estimativa reativa para uma estratégia de controle precisa e proativa.

Tabela Resumo:

| Recurso | Termopar (Contato) | Pirômetro IR (Sem Contato) |

|---|---|---|

| Método de Medição | Indireto (Proxy do aquecedor/suporte) | Direto (Superfície do substrato) |

| Precisão a 500°C | Variável (Resistência de contato) | Excepcional (±1°C) |

| Compatibilidade com Rotação | Ruim (Com fio/atraso mecânico) | Perfeito (Sem contato físico) |

| Tempo de Resposta | Mais lento (Atraso da massa térmica) | Instantâneo (Baseado em luz) |

| Fase Ideal | Pré-aquecimento estático | Crescimento e Recozimento em Alta Temperatura |

Eleve a Precisão de Seus Filmes Finos com a KINTEK

A deriva térmica está comprometendo os resultados do seu crescimento MBE ou recozimento? A KINTEK fornece soluções térmicas de alto desempenho projetadas para os ambientes de laboratório mais exigentes. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com componentes de aquecimento especializados totalmente personalizáveis às suas necessidades exclusivas de pesquisa.

Não se contente com medições indiretas e interferência mecânica. Deixe nossa equipe ajudá-lo a integrar a precisão do monitoramento sem contato em seu fluxo de trabalho para garantir precisão de ±1°C e uniformidade superior do material.

Pronto para otimizar o controle térmico do seu laboratório? Entre em Contato com a KINTEK Hoje para uma Consulta Especializada

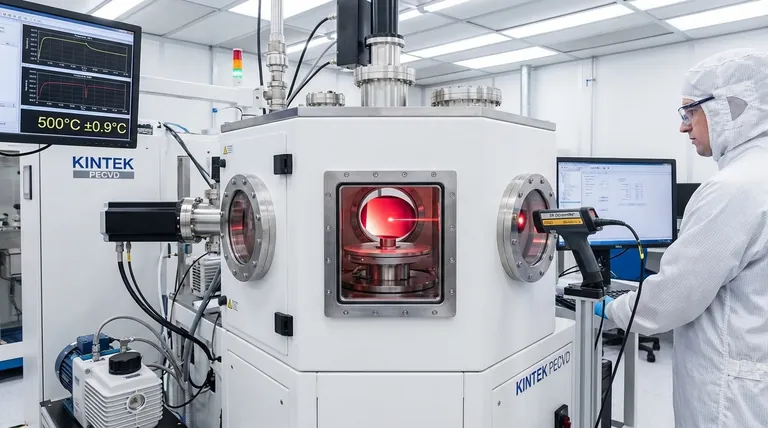

Guia Visual

Referências

- Emanuele Pompei, Stefano Veronesi. Novel Structures of Gallenene Intercalated in Epitaxial Graphene. DOI: 10.1002/smll.202505640

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual é a função de uma estufa de secagem a vácuo para análise FTIR de biochar? Garanta a Preparação de Amostras de Alta Pureza

- Qual é a taxa de resfriamento recomendada para o tubo do forno de alumina? Evite Choque Térmico e Prolongue a Vida Útil do Tubo

- Qual é o propósito da limpeza de substratos de MgO para o crescimento de ScN? Otimize a qualidade do seu filme epitaxial

- Como a estrutura do tubo de alumina selado beneficia o projeto de um eletrodo de referência? Aumenta a precisão da eletrólise

- Quais são as funções primárias dos moldes de grafite de alta pureza no SPS? Otimize o seu Processo de Sinterização por Plasma de Faísca

- Quais são as vantagens de usar um tubo de quartzo para medições dielétricas de alta temperatura? Otimizar Precisão e Estabilidade

- Qual é melhor, cadinho de grafite ou cerâmica? Combine seu material e processo para uma fusão ideal

- Qual é o propósito técnico da dupla selagem de matérias-primas em tubos de quartzo a vácuo? Guia de Síntese Especializada