A escolha entre um cadinho de grafite e um de cerâmica não é sobre qual é universalmente melhor, mas qual é a ferramenta certa para sua tarefa específica. Enquanto os cadinhos de cerâmica oferecem durabilidade superior e resistência ao choque térmico, os cadinhos de grafite proporcionam um aquecimento significativamente mais rápido devido à sua excelente condutividade térmica. A melhor escolha depende inteiramente do material que você está fundindo, da sua necessidade de pureza e do seu método de aquecimento.

A decisão central reside em uma troca fundamental: o grafite oferece velocidade e eficiência térmica, enquanto a cerâmica proporciona durabilidade, inércia química e resistência à contaminação para aplicações sensíveis.

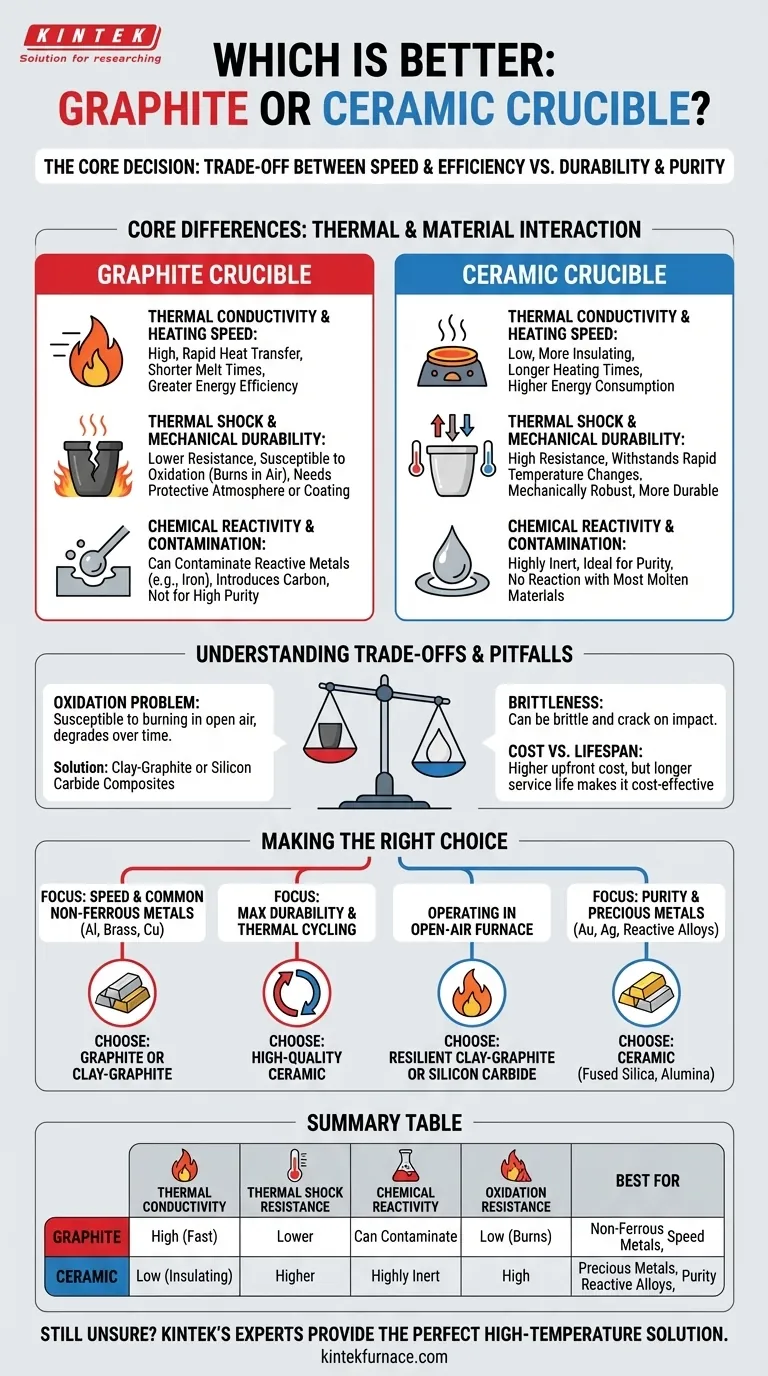

Diferenças Essenciais: Propriedades Térmicas e Interação Material

Para selecionar o cadinho certo, você deve primeiro entender como cada material se comporta sob calor intenso e estresse químico.

Condutividade Térmica e Velocidade de Aquecimento

O grafite possui condutividade térmica excepcionalmente alta. Isso significa que ele transfere calor do seu forno para o metal dentro dele muito rapidamente e de forma uniforme.

Essa rápida transferência de calor se traduz em tempos de fusão mais curtos e maior eficiência energética, o que é uma grande vantagem para ambientes de produção.

As cerâmicas, por outro lado, são mais isolantes. Elas demoram mais para aquecer, o que pode significar tempos de funcionamento do forno mais longos e maior consumo de energia.

Choque Térmico e Durabilidade Mecânica

Os materiais cerâmicos são projetados para serem altamente resistentes ao choque térmico. Eles podem suportar melhor mudanças rápidas de quente para frio sem rachar.

Como observado, as cerâmicas também tendem a ser mais robustas mecanicamente, tornando-as menos propensas a danos por manuseio. Essa durabilidade pode levar a uma vida útil mais longa sob as condições certas.

Reatividade Química e Contaminação

Esta é uma distinção crítica. As cerâmicas são geralmente muito quimicamente inertes. Elas não reagem facilmente com a maioria dos materiais fundidos, tornando-as a escolha ideal quando a pureza da fusão é a prioridade máxima. Isso é essencial para metais preciosos, amostras de laboratório e ligas reativas.

O grafite é baseado em carbono e pode reagir ou dissolver-se em certos metais fundidos, particularmente metais ferrosos como ferro e aço. Isso introduz carbono na sua fusão, o que pode ser uma forma de contaminação que altera as propriedades do produto final. No entanto, para muitos metais não ferrosos como alumínio e latão, isso não é um problema.

Compreendendo as Trocas e Armadilhas

Toda escolha de material vem com compromissos. Estar ciente das potenciais desvantagens de cada tipo de cadinho é fundamental para evitar falhas dispendiosas.

O Problema da Oxidação com o Grafite

A principal fraqueza de um cadinho de grafite puro é sua suscetibilidade à oxidação. Quando aquecido na presença de oxigênio (ou seja, em um forno padrão que respira ar), o grafite se queimará com o tempo.

Essa oxidação degrada o cadinho, afinando suas paredes e encurtando sua vida útil. Embora esmaltes protetores possam retardar esse processo, ele continua sendo um fator significativo, especialmente para amadores que usam fornos a céu aberto. Cadinhos de argila-grafite e carboneto de silício são compósitos comuns que equilibram a condutividade do grafite com melhor resistência à oxidação.

A Fragilidade da Cerâmica

Embora robustos contra o choque térmico, alguns cadinhos de cerâmica podem ser frágeis e podem rachar ou quebrar se caírem ou forem submetidos a um impacto físico forte. O manuseio cuidadoso é sempre necessário.

Custo vs. Vida Útil

Os cadinhos de grafite geralmente têm um preço de compra inicial mais baixo. No entanto, sua vida útil mais curta devido à oxidação pode torná-los mais caros a longo prazo se você precisar substituí-los com frequência.

Os cadinhos de cerâmica podem ter um custo inicial mais alto, mas sua durabilidade e resistência ao ataque químico e à oxidação podem resultar em um custo total de propriedade mais baixo ao longo de muitos usos.

Fazendo a Escolha Certa para Sua Aplicação

Use seu objetivo específico para guiar sua decisão. Não existe um único cadinho "melhor", apenas o melhor para o trabalho em questão.

- Se seu foco principal é a velocidade e a fusão de metais não ferrosos comuns (como alumínio, latão ou cobre): Escolha um cadinho de grafite ou argila-grafite por sua eficiência de aquecimento superior.

- Se seu foco principal é a pureza e a fusão de metais preciosos (ouro, prata) ou ligas reativas: Escolha um cadinho de cerâmica (como sílica fundida ou alumina) para evitar qualquer contaminação da sua fusão.

- Se seu foco principal é a máxima durabilidade e resistência ao ciclo térmico: Escolha um cadinho de cerâmica de alta qualidade, pois ele é projetado para suportar aquecimento e resfriamento repetidos.

- Se você estiver operando em um forno a céu aberto sem atmosfera protetora: Esteja ciente da oxidação do grafite e considere um cadinho composto de argila-grafite ou carboneto de silício mais resiliente.

Ao combinar as propriedades inerentes do cadinho com seu material e processo, você garante uma fusão mais segura, eficiente e bem-sucedida.

Tabela Resumo:

| Característica | Cadinho de Grafite | Cadinho de Cerâmica |

|---|---|---|

| Condutividade Térmica | Alta (aquecimento rápido) | Baixa (isolante) |

| Resistência ao Choque Térmico | Menor | Maior |

| Reatividade Química | Pode contaminar metais reativos (ex: ferro) | Altamente inerte, ideal para pureza |

| Resistência à Oxidação | Baixa (queima no ar) | Alta |

| Melhor Para | Metais não ferrosos (alumínio, latão), velocidade | Metais preciosos, ligas reativas, pureza |

Ainda não tem certeza de qual cadinho é o certo para o seu laboratório? Os especialistas da KINTEK aproveitam P&D aprofundado e fabricação interna para fornecer a solução perfeita de alta temperatura. Se você precisa da velocidade de um cadinho de grafite ou da pureza de um de cerâmica, nossos sistemas de forno personalizados (incluindo Mufla, Tubo, Vácuo e CVD/PECVD) são projetados para atender às suas necessidades experimentais exatas. Entre em contato conosco hoje para uma consulta personalizada para aprimorar sua eficiência de fusão e resultados!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico