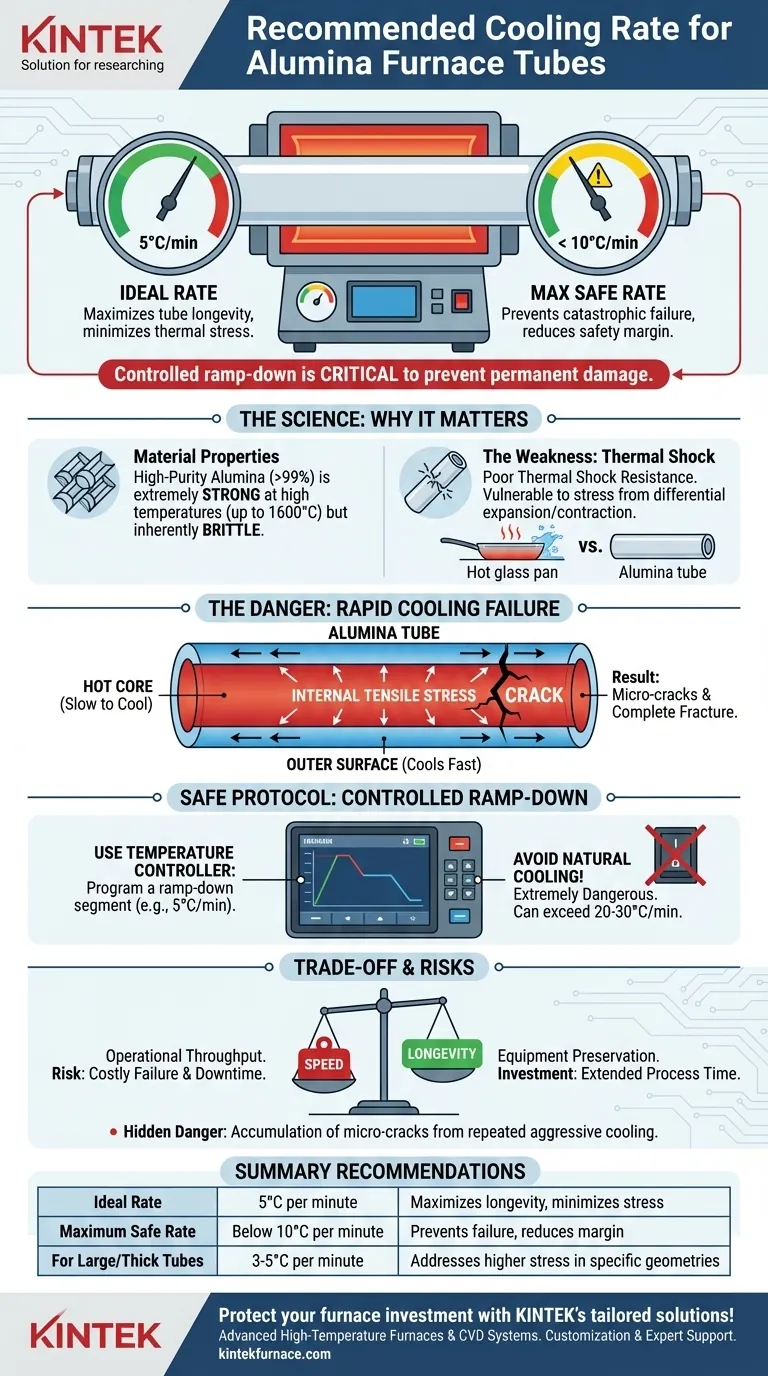

A taxa de resfriamento recomendada para um tubo de forno de alumina de alta pureza é abaixo de 10°C por minuto, com uma taxa ideal de 5°C por minuto. Esta redução controlada de temperatura não é meramente uma sugestão, mas um procedimento crítico para evitar danos permanentes à cerâmica. Mudanças abruptas de temperatura, como as do resfriamento natural, causarão falha catastrófica.

A necessidade de uma taxa de resfriamento lenta e controlada decorre de uma propriedade fundamental do material: a alumina de alta pureza é extremamente forte em altas temperaturas, mas é inerentemente frágil e altamente suscetível ao choque térmico. Ignorar este princípio é a principal causa de rachaduras e falhas nos tubos do forno.

A Ciência por Trás da Taxa de Resfriamento: Compreendendo o Choque Térmico

Para operar um forno de alta temperatura de forma eficaz, é essencial entender as limitações do material de seus componentes centrais. O tubo de alumina é tanto o ponto forte quanto o ponto fraco do sistema.

As Propriedades da Alumina de Alta Pureza

A alumina de alta pureza (>99%) é escolhida para tubos de forno devido ao seu desempenho excepcional em temperaturas extremas, sendo capaz de uso contínuo de até 1600°C. Oferece alta pureza química e estabilidade, garantindo um ambiente não reativo para processos sensíveis.

A Fraqueza Inerente da Alumina: Baixa Resistência ao Choque Térmico

A principal vulnerabilidade desta cerâmica é sua baixa resistência ao choque térmico. O choque térmico é o estresse induzido em um material quando diferentes partes dele se expandem ou contraem em taxas diferentes devido a mudanças rápidas de temperatura.

Pense em despejar água fria em uma panela de vidro quente. A contração repentina da superfície interna enquanto o corpo externo permanece quente cria um estresse imenso, fazendo com que se estilhace. O mesmo princípio se aplica a um tubo de forno de alumina.

Como o Resfriamento Rápido Causa Falha

Quando um forno quente é deixado para esfriar muito rapidamente, a superfície externa do tubo de alumina esfria e se contrai mais rápido do que o núcleo interno isolado.

Esta diferença na contração cria poderosos estresses de tração internos. Como a alumina é frágil, ela não consegue dobrar ou esticar para acomodar esse estresse. Em vez disso, o estresse se acumula até exceder a resistência do material, resultando na formação de microfissuras que se propagam rapidamente para uma fratura completa.

Implementando um Protocolo de Resfriamento Seguro

Um processo de resfriamento controlado não é opcional; é uma etapa operacional obrigatória gerenciada através do sistema de controle de temperatura do forno.

O Papel do Controlador de Temperatura

O controlador do seu forno é a ferramenta que você deve usar para gerenciar este processo. Controladores modernos permitem que você programe perfis de aquecimento e resfriamento de múltiplos estágios. Um segmento de "rampa descendente" ou "resfriamento" deve ser programado para reduzir a temperatura na taxa prescrita.

Por Que o "Resfriamento Natural" é Inaceitável

Simplesmente desligar a energia do forno e deixá-lo esfriar naturalmente é extremamente perigoso para o tubo de alumina. Este método pode resultar em taxas de resfriamento de 20-30°C por minuto ou até mais rápido, o que está muito além da tolerância do material. Esta é a causa mais comum e evitável de falha do tubo.

Compreendendo as Compensações e Riscos

Embora um ciclo de resfriamento lento estenda o tempo total do processo, é um investimento necessário na longevidade e confiabilidade de seu equipamento.

O Custo da Velocidade vs. O Custo da Falha

A principal compensação é entre o rendimento operacional e a preservação do equipamento. Tentar economizar algumas horas acelerando a fase de resfriamento introduz um risco significativo de destruir um componente crítico e caro, levando a tempo de inatividade e substituição custosos.

Sinais de Danos por Estresse Térmico

Nem todos os danos por choque térmico são catastróficos. A exposição repetida a ciclos de resfriamento excessivamente agressivos pode causar um acúmulo de microfissuras. Essas falhas invisíveis enfraquecem o tubo ao longo do tempo, levando a uma falha inesperada durante um ciclo térmico futuro, mesmo um que seja devidamente controlado.

Fazendo a Escolha Certa para o Seu Processo

Use seu controlador de temperatura para impor um perfil de resfriamento seguro com base em suas prioridades operacionais e nas restrições físicas do seu equipamento.

- Se seu foco principal for a longevidade máxima do equipamento: Sempre programe uma taxa de resfriamento conservadora de 5°C por minuto ou menos, especialmente ao operar perto da temperatura máxima do tubo.

- Se você estiver trabalhando com tubos muito grandes ou de parede espessa: Use uma taxa ainda mais lenta, como 3-5°C por minuto, pois essas geometrias acumulam estresse interno mais facilmente.

- Se seu foco principal for o rendimento do processo: Reconheça que resfriar a uma taxa próxima de 10°C por minuto reduz sua margem de segurança e aumenta o risco de falha prematura do tubo a longo prazo.

Ao respeitar os limites físicos do material, você garante a integridade de seu equipamento e a confiabilidade de seus resultados.

Tabela de Resumo:

| Taxa de Resfriamento | Recomendação | Justificativa Principal |

|---|---|---|

| Taxa Ideal | 5°C por minuto | Maximiza a longevidade do tubo e minimiza o risco de estresse térmico |

| Taxa Máxima Segura | Abaixo de 10°C por minuto | Evita falha catastrófica, mas reduz a margem de segurança |

| Para Tubos Grandes/Grossos | 3-5°C por minuto | Aborda maior acúmulo de estresse em geometrias específicas |

Proteja seu investimento em forno com as soluções personalizadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura avançados, como Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um ajuste preciso para suas necessidades experimentais exclusivas, ajudando você a evitar falhas de tubo dispendiosas e a melhorar a confiabilidade do processo. Entre em contato conosco hoje para discutir como podemos otimizar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Qual função um forno tubular desempenha no crescimento PVT de cristais moleculares J-aggregate? Domínio do Controle Térmico

- Quais são os requisitos de material para tubos de fornalha? Otimizando o desempenho e a segurança em laboratórios de alta temperatura

- Como um forno tubular vertical facilita a simulação do processo industrial de sinterização de minérios de ferro?

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas